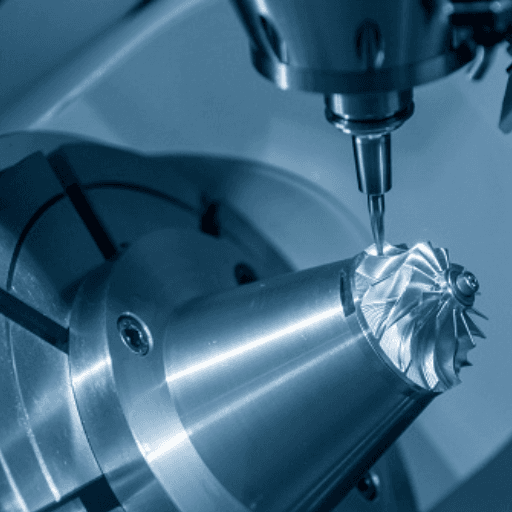

CNC -bearbetning är en avgörande aspekt av modern tillverkning, särskilt inom branscher som bil, maskinbyggnad och automatisering. En av de viktigaste faktorerna som påverkar effektiviteten och kvaliteten i CNC -bearbetningsprojekt är att minska hastigheten. Genom att optimera skärhastigheten kan tillverkare uppnå snabbare produktionstider medan de upprätthåller eller till och med förbättrar delkvaliteten. Men hur slår du den perfekta balansen mellan hastighet och precision i dina CNC -bearbetningsprojekt?

I den här artikeln kommer vi att utforska 10 kraftfulla tips För att optimera skärhastigheten för CNC -malade delar och CNC vände delar, med fokus på praktiska strategier som kan tillämpas över olika material och bearbetningsoperationer. Som en CNC-bearbetningstjänst Leverantör med över 12 års erfarenhet, CNCrush är specialiserat på att tillhandahålla högprecision CNC-fräsning och turneringslösningar. Den här artikeln hjälper dig att optimera dina CNC-bearbetningsprocesser för att säkerställa högre produktivitet, bättre kvalitet och mer kostnadseffektiva lösningar.

Sammanfattning av nyckelbegrepp från ledande CNC -bearbetningsresurser

Innan vi går in på den detaljerade diskussionen, låt oss sammanfatta några av de viktigaste slutsatserna från olika expertkällor om optimering av CNC-bearbetning:

- Matningshastighet kontra skärhastighet: Att balansera matningshastigheten och skärhastigheten är avgörande för att maximera effektiviteten i dina CNC -bearbetningsoperationer. För hög skärhastighet kan leda till verktygsslitage och delvis felaktigheter, medan för låg skärhastighet kan resultera i längre bearbetningstider.

- Materialhänsyn: Materialet som bearbetas (aluminium, stål, titan, etc.) kommer att påverka de optimala skärparametrarna. Att välja rätt hastighet och matningshastighet för varje materialtyp säkerställer bättre resultat både vad gäller hastighet och kvalitet.

- Verktygsval: Typen av skärverktyg-vare sig karbid, höghastighetsstål eller karbidinsatser-kommer att påverka skärhastigheten och matningshastighetsinställningarna. Verktyg måste matchas med material- och bearbetningsoperationen för bästa prestanda.

- Chipborttagning och kylning: Korrekt chipavlägsnande och kylmekanismer hjälper till att upprätthålla skärningsverktygsintegritet och förhindra överhettning under höghastighetsoperationer.

Låt oss nu dela upp dessa koncept till handlingsbara steg.

1. Förstå skärningshastighet och matningshastighet i CNC -bearbetning

I CNC -bearbetning styr två grundläggande parametrar skärningsprocessen: skärhastighet och matningshastighetSkärhastighet avser den hastighet med vilken materialet skärs av verktyget, medan matningshastighet beskriver hur snabbt verktyget rör sig längs materialets yta.

Karbidinsats

| Material | Skärhastighet (m/min) | Matningshastighet (mm/varv) | Optimera verktygsval för maximal effektivitet | Verktygsbeläggningar, såsom tenn (titannitrid) eller TIALN (titanaluminiumnitrid), kan öka verktygets livslängd avsevärt och förbättra skärhastigheten. Dessa beläggningar minskar friktion och värmeproduktion, vilket möjliggör snabbare och effektivare bearbetning. |

|---|---|---|---|---|

| Aluminium | 200 – 400 | 0,2 – 0,4 | Tabell 2: Optimering av skärhastighet för CNC Milled och CNC vände delar | CNC-fräsning, CNC-svarvning |

| Stål | 50 – 150 | HTTPError: Response code 429 (Too Many Requests) | Höghastighetsstål | CNC-fräsning, CNC-svarvning |

| Titan | 20 – 60 | 0,05 – 0,1 | Tabell 2: Optimering av skärhastighet för CNC Milled och CNC vände delar | CNC-fräsning, CNC-svarvning |

| Rostfritt stål | 30 – 100 | 0,05 – 0,2 | Carbide Insert | CNC-fräsning, CNC-svarvning |

| Plast | 150 – 250 | 0,2 – 0,5 | Tabell 2: Optimering av skärhastighet för CNC Milled och CNC vände delar | CNC-fräsning, CNC-svarvning |

To ensure optimal cutting, always match your cutting speed and feed rate to the material and operation type. Using the appropriate tool type (carbide or high-speed steel) also plays a significant role in achieving desired results.

2. Optimize Tool Selection for Maximum Efficiency

Choosing the right tool material and geometry is paramount in achieving high cutting speeds and accurate machining. For aluminum parts, carbide end mills provide an excellent balance between durability and speed. Steel, on the other hand, requires high-speed steel tools or carbide inserts for optimum results.

3. Use Proper Tool Coatings for Better Performance

Tool coatings, such as TiN (Titanium Nitride) or TiAlN (Titanium Aluminum Nitride), can significantly increase tool life and enhance cutting speed. These coatings reduce friction and heat generation, allowing for faster and more efficient machining.

4. Increase Depth of Cut Gradually

When optimizing cutting speed, increasing the depth of cut gradually can lead to improved chip removal and reduced wear on the cutting tool. For CNC frästa delar och CNC svarvade delar, an optimal depth of cut ensures smooth operations and reduces the likelihood of tool breakage.

5. Use Optimized Feed Rates for Faster Results

Optimerar matningshastigheterna för CNC-bearbetning är avgörande för att öka produktionstakten utan att offra delarnas kvalitet. Högre matningshastigheter kan påskynda processen men kan orsaka dåliga ytbehandlingar eller överdriven slitage på verktygen. Därför är det viktigt att hitta en matningshastighet som balanserar hastighet med precision, beroende på det material som skärs.

Table 2: Optimizing Cutting Speed for CNC Milled and CNC Turned Parts

| Process Type | Optimal Cutting Speed (m/min) | Matningshastighet (mm/varv) | Verktygsmaterial | Viktiga överväganden |

|---|---|---|---|---|

| CNC Milling (Aluminum) | 250 – 400 | 0,3 – 0,4 | Tabell 2: Optimering av skärhastighet för CNC Milled och CNC vände delar | Fine tolerance, surface finish |

| CNC Milling (Steel) | 80 – 150 | 0,1 – 0,2 | Hårdmetall eller HSS | Heat management, tool life |

| CNC Turning (Aluminum) | 200 – 350 | 0,3 – 0,5 | Carbide Insert | Chip removal, tool wear |

| CNC Turning (Steel) | 60 – 120 | 0,1 – 0,2 | Hårdmetall eller HSS | Tool wear, material removal rate |

In the table above, we show the optimized settings for CNC Milled and CNC Turned parts, demonstrating how varying cutting speed and feed rates can influence the outcome. By adjusting these settings according to the material type and tool used, you can achieve faster processing times with high precision.

6. Pay Attention to Cooling and Lubrication

Proper cooling and lubrication are essential to preventing overheating during high-speed cutting operations. Implementing advanced cooling techniques such as high-pressure coolant systems or mist lubrication can maintain tool temperature and increase cutting efficiency.

7. Avoid Excessive Cutting Forces

Excessive cutting forces can damage tools and result in poor surface finishes. By fine-tuning the cutting speed, feed rate, and depth of cut, you can minimize cutting forces and prolong the life of your CNC machines and tools.

8. Övervaka och upprätthålla maskinnoggrannhet

Även de bästa skärhastigheterna kommer att vara ineffektiva om CNC -maskinen inte fungerar med toppnoggrannhet. Regelbundet underhåll, kalibrering och realtidsövervakning av maskinprestanda är avgörande för att säkerställa precision.

9. Implementera adaptiva bearbetningsstrategier

Adaptiv bearbetning innebär att justera parametrar såsom matningshastighet och skärhastighet i realtid baserat på sensoråterkoppling från maskinen. Detta tillvägagångssätt kan dynamiskt optimera skäroperationer och säkerställa bästa prestanda och kvalitet.

10. Balanshastighet med kvalitet för långsiktiga resultat

Medan snabbare skärhastigheter kan förbättra produktionstiden, bör de aldrig komma på bekostnad av delkvalitet. Att slå rätt balans mellan hastighet och precision är avgörande för att säkerställa att CNC -malade delar och CNC vände delar uppfyller de nödvändiga specifikationerna och standarderna.

FAQ: Hur optimerar man skärhastigheten i CNC -bearbetning?

F1: Vad är den optimala skärhastigheten för aluminium vid CNC -bearbetning?

A1: För aluminium ligger en optimal skärhastighet mellan 200 – 400 m/min. Detta kan dock variera beroende på typen av verktyg och CNC-maskinoperationen som används.

F2: Hur påverkar matningshastigheterna skärhastigheten?

A2: Matningshastigheterna styr hur snabbt skärverktyget rör sig längs materialytan. En högre matningshastighet kan leda till snabbare bearbetningstider men kan minska kvaliteten på ytfinishen. Det är viktigt att hitta en balanserad matningshastighet för varje materialtyp.

F3: Kan jag uppnå höga skärhastigheter utan att offra delkvaliteten?

A3: Ja, med rätt verktyg, skärparametrar och bearbetningsstrategier är det möjligt att optimera skärhastigheterna utan att kompromissa med kvaliteten på CNC-fräsade och CNC-vända delar. Tänk alltid på verktygsslitage, värmehantering och det material som bearbetas.

Slutsats

Optimering av skärhastighet är avgörande för att förbättra effektiviteten, kvaliteten och kostnadseffektiviteten för CNC-bearbetningsprojekt. Genom att följa 10 kraftfulla tips I den här artikeln kan du fatta datadrivna beslut för att förbättra din skärverksamhet för CNC Milled och CNC vände delar. Om du arbetar med bil-, maskinbyggnad, eller automatisering Branscher, dessa strategier kan hjälpa dig att uppnå bättre produktivitet och kvalitet.

Som en professionell leverantör av CNC -bearbetningstjänster baserad i Kina, CNCRUSH har över 12 års erfarenhet av att leverera CNC-fräsning och vändlösningar med hög precision. Vår expertis inom CNC -bearbetning och engagemang för kvalitetssäkring gör oss till en betrodd partner för företag över hela världen.

Om du letar efter en pålitlig CNC -bearbetningstjänst, besök CNCRUSH idag för att lära dig hur vi kan hjälpa till att optimera ditt nästa projekt.