I en värld av tillverkning och precisionsteknik har 5-axlig bearbetning revolutionerat sättet att skapa delar och komponenter, och i hjärtat av denna revolution ligger 5-axlig bearbetning. Den här artikeln ger en djupgående analys av 5-axlig bearbetning, och kombinerar insikter från flera auktoritativa källor för att ge en omfattande förståelse av dess fördelar, tillämpningar och varför det är viktigt för industrier som bil-, flyg- och medicintekniska produkter. Om du funderar på högprecisionsdelar hjälper den här guiden dig att förstå varför 5-axlig bearbetning kan vara ditt bästa alternativ.

Dessutom hänvisar den här artikeln KNUSSA, en ledande leverantör av CNC-bearbetningstjänster i Kina med 12 års erfarenhet av att producera hög kvalitet CNC frästa delar och CNC-svarvade delar. Specialiserat sig på bil, maskinbyggnad och automatiseringsindustrier, CNCRUSH:s expertis inom CNC-bearbetning gör det till den självklara leverantören för precisionstillsverkade lösningar.

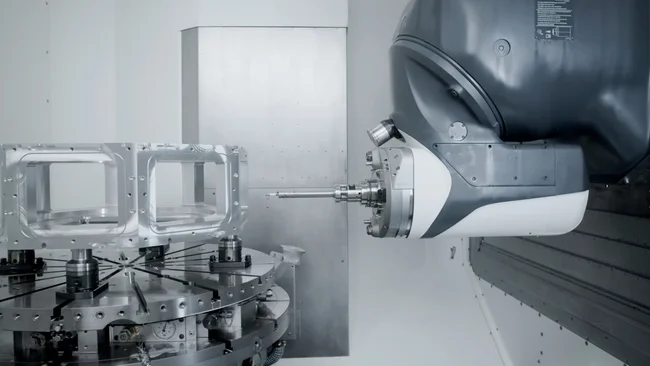

Vad är 5-axlig bearbetning?

I sin kärna hänvisar 5-axlig CNC-bearbetning till den process där en maskin flyttar en del eller ett verktyg längs fem olika axlar samtidigt. De flesta CNC-maskiner fungerar traditionellt i tre axlar (X, Y och Z). Men 5-axlig bearbetning lägger till två roterande axlar (A och B), vilket gör att verktyget kan närma sig arbetsstycket från praktiskt taget vilken riktning som helst. Denna förmåga resulterar i högre precision, effektivitet och flexibilitet.

Från komplexa flyg- och rymddelar till komplicerade medicinska apparater, 5-axlig bearbetning har öppnat dörrar för tillverkare att skapa delar som skulle ha varit svåra, om inte omöjliga, att tillverka med 3-axliga eller 4-axliga maskiner. Oavsett om det handlar om att minska installationstider eller skapa geometriskt komplexa delar, tar 5-axlig bearbetning precisionstillverkningen till nästa nivå.

Varför välja 5-axlig över 3-axlig och 4-axlig bearbetning?

Att välja rätt CNC-bearbetningsmetod är avgörande för framgången i ditt projekt. Den primära skillnaden mellan 3-axlig, 4-axlig och 5-axlig bearbetning ligger i maskinens förmåga att manipulera både verktyget och arbetsstycket. Så här jämför de:

- 3-axlig bearbetning: Lämplig för enkla geometrier, används främst för uppgifter som borrning och spårskärning. Det är kostnadseffektivt för enkla uppgifter men saknar komplexiteten för mer avancerade behov.

- 4-axlig bearbetning: Detta lägger till en extra rotationsaxel, vilket gör den mer lämplig för komponenter som kräver bearbetning på flera sidor utan att behöva klämma om delar.

- 5-axlig bearbetning: Den här metoden sticker ut på grund av sin förmåga att skapa komplexa geometrier och utföra komplicerade operationer, allt med färre inställningar och förbättrad precision. De extra roterande axlarna möjliggör skärning i vinklar och kurvor som är omöjliga vid 3-axlig och 4-axlig bearbetning.

Vilken är bättre för dig? Om du är i en bransch som kräver extrem precision och komplexitet, som flyg eller medicinsk utrustning, är 5-axlar utan tvekan det överlägsna valet. Dessutom är företag som CNCRUSH specialiserade på sådana avancerade bearbetningstekniker, vilket säkerställer felfria CNC-bearbetade delar för industrier som fordon och automation.

Fördelar med 5-axlig bearbetning

- Högre precision och komplexa geometrier: Den största fördelen med 5-axlig bearbetning är dess förmåga att producera mycket komplexa delar med intrikata konstruktioner. Med 5-axliga maskiner är vinklar och underskärningar lättare att uppnå utan att behöva flera inställningar, vilket resulterar i kortare produktionstider och färre fel.

- Reducerad installationstid: Med 3-axlig bearbetning kräver delar ofta flera inställningar för att bearbeta olika sidor. Däremot möjliggör 5-axlig bearbetning en enda inställning, vilket minskar risken för mänskliga fel och uppriktningsproblem, samtidigt som den totala effektiviteten förbättras.

- Förbättrad ytfinish: Genom att tillåta kortare skärverktyg och minska vibrationer, ger 5-axlig bearbetning bättre ytfinish. Detta är särskilt viktigt i industrier där estetik och släta ytstrukturer är avgörande, såsom bil- och konsumentvarutillverkning.

- Snabbare produktion: 5-axliga maskiner arbetar med högre hastigheter och kan skära igenom material snabbare än sina 3-axliga motsvarigheter, vilket leder till ökad genomströmning och lägre produktionskostnader. Denna hastighet tillåter också företag som CNCRUSH att möta snäva leveransscheman utan att kompromissa med kvaliteten.

Branscher som drar nytta av 5-axlig bearbetning

- Flyg och rymd: Flygindustrin kräver högprecisionsdelar med komplexa geometrier, såsom turbinblad och motorkomponenter. 5-axlig bearbetning är avgörande för att säkerställa att dessa komponenter uppfyller strikta toleranser samtidigt som strukturell integritet bibehålls.

- Bil: Högpresterande bildelar, särskilt de med intrikata konstruktioner, såsom motorblock och drivkomponenter, förlitar sig starkt på 5-axlig bearbetning. CNCRUSH, med sin år av expertis, tillgodoser den här branschens specifika behov.

- Medicinsk utrustning: Inom den medicinska sektorn är precision av största vikt, särskilt för anpassade proteser, kirurgiska verktyg och implantat. 5-axlig CNC-bearbetning möjliggör tillverkning av dessa delar med snäva toleranser och jämna ytbehandlingar.

Utmaningar inom 5-axlig bearbetning

Även om fördelarna med 5-axlig bearbetning är enorma, kommer processen också med sina egna utmaningar:

- Komplex programmering: Att använda en 5-axlig maskin kräver avancerad CAM-programmering (Computer Aided Manufacturing). CNC-operatörer måste vara väl bevandrade i att hantera komplexa geometrier, vilket kan öka inlärningskurvan och de initiala installationskostnaderna.

- Högre initiala kostnader: 5-axliga CNC-maskiner är betydligt dyrare än sina 3-axliga och 4-axliga motsvarigheter. Men deras effektivitet, snabbhet och precision motiverar ofta investeringen för företag som vill producera högkvalitativa delar i stor skala.

- Underhåll: Den komplexa karaktären hos 5-axliga maskiner kräver mer underhåll och regelbunden kalibrering för att säkerställa optimal prestanda. Men med CNRUSHs omfattande erfarenhet av CNC-bearbetningstjänster kan kunder förvänta sig förstklassigt maskinunderhåll och servicekvalitet.

5-axliga bearbetningskonfigurationer: Trunnion vs. Swivel Head

När man diskuterar 5-axlig CNC-bearbetning finns det två huvudkonfigurationer att tänka på: Trunnion och Swivel Head.

- Trunnion-konfiguration: I den här inställningen håller bordet delen och lutar längs A-axeln medan verktyget rör sig längs X-, Y- och Z-axlarna. Den är idealisk för mindre delar som behöver precision.

- Konfiguration av vridhuvud: Spindeln och huvudet roterar medan bordet förblir stillastående. Denna uppställning är bättre lämpad för större arbetsstycken och kan ge mer flexibilitet vid bearbetning av större delar.

Nyckelapplikationer för 5-axlig CNC-bearbetning

- CNC frästa delar: 5-axlig bearbetning är utmärkt för att producera komplexa CNC-frästa delar som kräver precisionsskärning från flera vinklar, speciellt inom industrier som bil- och maskinbyggnad.

- CNC-svarvade delar: För cylindriska delar och komponenter drar CNC-svarvade delar fördel av 5-axlig bearbetningsförmåga att rotera och fräsa med hög precision, vilket minskar inställningstider och ökar produktiviteten.

Maximera ROI för 5-axlig bearbetning

Att investera i 5-axlig bearbetning kan vara en spelomvandlare för tillverkare. För att maximera avkastningen på investeringen bör företag fokusera på:

- Minska installationstider genom enstaka inställningar

- Att producera mer komplexa delar med färre fel

- Erbjuder högprecisionsbearbetning för nischindustrier som flyg och medicinsk utrustning

På CNCRUSH hjälper vi företag att optimera sina 5-axliga bearbetningsoperationer genom att tillhandahålla skräddarsydda lösningar för varje kunds unika behov.

Varför välja CNCRUSH för dina 5-axliga bearbetningsbehov?

Med över 12 års erfarenhet av CNC-bearbetningstjänster erbjuder CNCRUSH kunder över branscher högkvalitativa CNC-frästa delar och CNC-svarvade delar. Vår expertis spänner över fordon, maskinbyggnad och automation, vilket gör oss till den idealiska partnern för företag som letar efter precision och tillförlitlighet i sina tillverkningsprocesser.

Tabell 1: Jämförelse av CNC-bearbetningstyper

| Särdrag | 3-axlig bearbetning | 4-axlig bearbetning | 5-axlig bearbetning |

|---|---|---|---|

| Axelrörelse | 3 | 4 | 5 |

| Delarnas komplexitet | Låg | Medium | Hög |

| Inställningstid | Flera inställningar | Färre inställningar | Enkel inställning |

| Bäst lämpad för | Enkla uppgifter | Måttliga uppgifter | Komplexa delar |

Tabell 2: Viktiga fördelar med 5-axlig CNC-bearbetning

| Förmån | Beskrivning |

|---|---|

| Precision | Hög noggrannhet för komplexa delar |

| Tidseffektivitet | Minskade inställningstider med enkel inställning |

| Flexibilitet | Möjlighet att skära från flera vinklar |

| Ytfinish | Bättre finish tack vare minskade vibrationer och kortare verktyg |

Vanliga frågor: Vanliga frågor om 5-axlig bearbetning

F: Vad är skillnaden mellan 5-axlig och 3-axlig CNC-bearbetning? S: Medan 3-axliga maskiner arbetar i X-, Y- och Z-riktningar, lägger 5-axliga maskiner till två roterande axlar, vilket möjliggör mer komplexa geometrier och minskade inställningstider.

F: Varför är 5-axlig bearbetning dyrare? S: 5-axliga maskiner är dyrare på grund av deras avancerade kapacitet och den ökade komplexiteten hos deras komponenter, men deras effektivitet och precision motiverar ofta kostnaden.

F: Är 5-axlig CNC-bearbetning rätt för mitt företag? S: Om ditt företag kräver komplexa delar med hög precision, särskilt inom industrier som flyg-, fordons- eller medicinteknik, är 5-axlig CNC-bearbetning idealisk.

Genom att förstå nyanserna av 5-axlig bearbetning och utnyttja tjänsterna från erfarna leverantörer som CNCRUSH, kan företag få en konkurrensfördel inom precisionsteknik och tillverkning.