CNC Metalworking is the cornerstone of modern manufacturing, delivering the precision and repeatability essential for producing high-quality components. In this comprehensive guide, we dive deep into the role of cutting speed and its critical interplay with other machining parameters. Drawing insights from top industry resources on cutting speed, feed rate, and depth of cut, this article explores ten detailed topics that reveal how to optimize cutting speed for maximum efficiency, quality, and cost-effectiveness in CNC Metalworking. If you’re seeking professional support, visit CNCRUSH, a China-based factory with 12 years of experience providing exceptional Usługa obróbki CNC, including precision Części frezowane CNC I Części toczone CNC for industries like automotive, machine building and automotion.

Below is a detailed analysis comprised of 10 key sections that discuss essential elements—from fundamental principles to advanced digital control systems. In each section, we examine both the benefits and potential pitfalls with thoughtful emotional analysis, incorporating positive breakthroughs as well as challenges that need careful management.

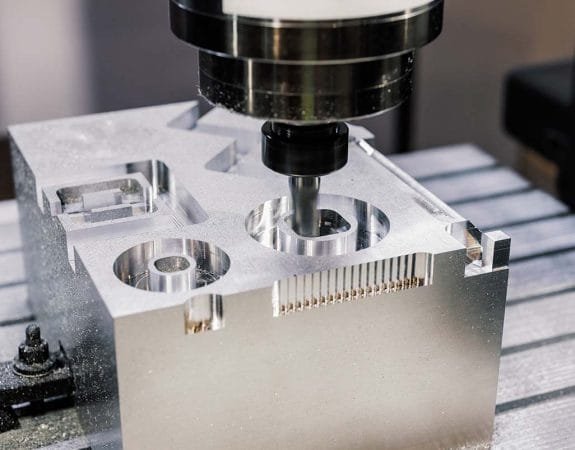

1. CNC Metalworking Fundamentals: Mastering Cutting Speed for Reliable cnc machining service

Achieving high precision in CNC Metalworking starts with a thorough understanding of cutting speed, one of the most critical parameters in any machining process. Cutting speed defines the rate at which the cutting edge of a tool moves through the workpiece material. A well-calibrated cutting speed is key to reducing tool wear, improving surface finish, and maintaining dimensional accuracy.

-

Machine Rigidity & Setup: Ensuring machine stability through robust fixtures and proper calibration sets the stage for optimal cutting speed performance. Even slight vibrations or misalignments can magnify errors at high speeds.

-

Tool Selection & Coatings: The choice of cutting tools—whether coated carbide, diamond-tipped, or high-speed steel—directly influences the maximum achievable cutting speed. Each tool type has its optimal speed range, which must be adhered to for effective Usługa obróbki CNC.

-

Rozważania materialne: Different metals (aluminum, steel, brass) respond distinctively to cutting forces. For instance, tougher materials often require lower speeds with increased feed rates to avoid overheating and tool chipping.

When set correctly, cutting speed not only enhances productivity but also significantly improves the quality of Części frezowane CNC I Części toczone CNC. This foundational knowledge empowers manufacturers to fine-tune processes for consistent success in CNC Metalworking.

2. Optimizing CNC Milled Parts Production: Maximizing Cutting Speed in CNC Metalworking

The production of high-quality Części frezowane CNC is heavily influenced by the selection and optimization of cutting speed. Effective control over cutting speed in milling processes ensures a fine surface finish and precise dimension control, especially important when dealing with intricate designs.

-

CAM Software & Toolpath Optimization: Modern CAM software can simulate different cutting scenarios and help determine the ideal cutting speed for a given material and tool combination. Optimized toolpaths reduce unnecessary movements, ensuring that the cutting speed remains within the optimal range throughout the milling operation.

-

Incremental Adjustments: Fine-tuning parameters such as step-over and depth of cut in conjunction with cutting speed can produce remarkable improvements in surface integrity and accuracy.

-

Process Monitoring: Integrating real-time data analytics to track cutting speed performance allows for immediate adjustments during machining, reducing scrap rates and rework.

By focusing on these elements, manufacturers can achieve superior quality in Części frezowane CNC, thus bolstering their reputation in CNC Metalworking markets and enhancing overall production efficiency.

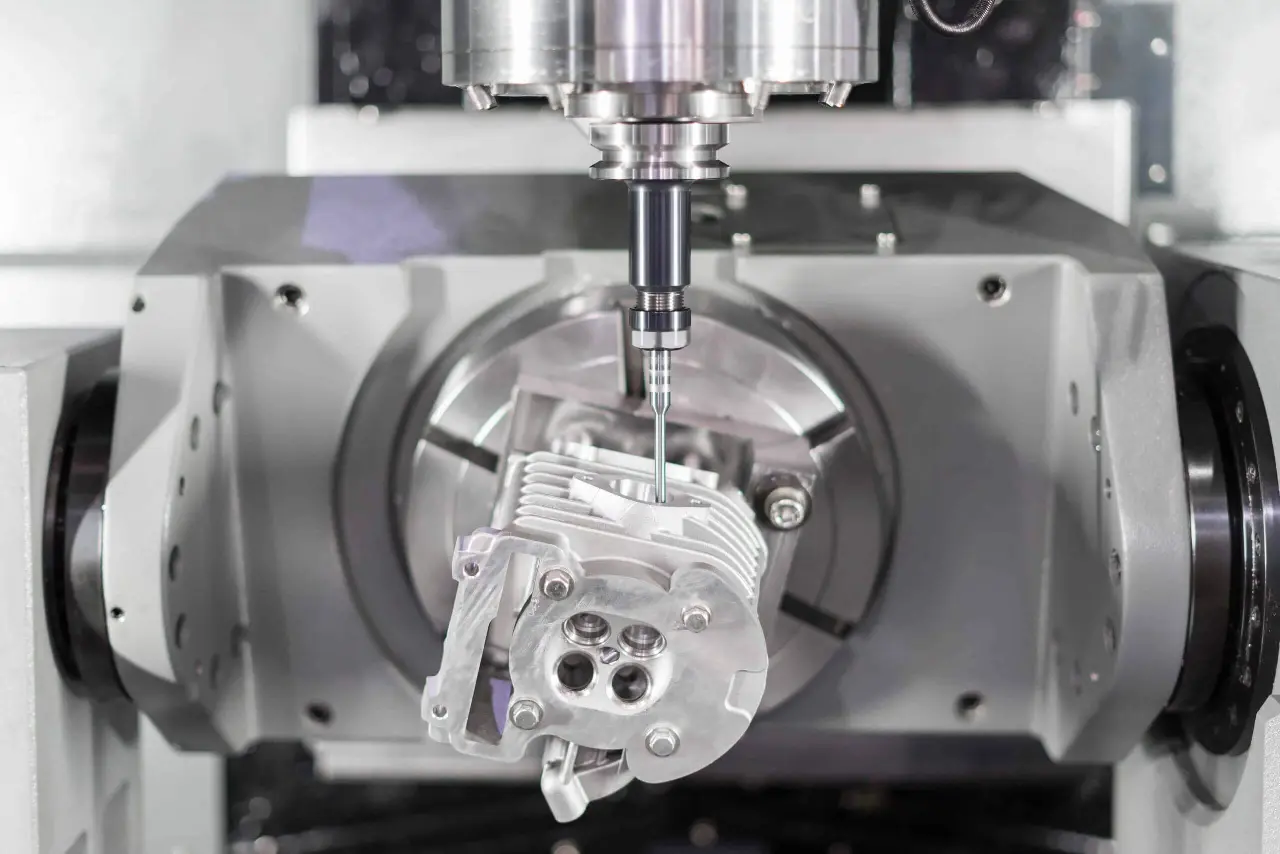

3. Balancing Cutting Speed and Feed Rate: Achieving Precision in CNC Turned Parts for CNC Metalworking

W CNC Metalworking, the interplay between cutting speed and feed rate is crucial, particularly in turning operations. For high-quality Części toczone CNC, finding the right balance ensures optimal chip formation, reduced tool wear, and improved surface finish.

-

Interdependency of Parameters: While cutting speed determines the rate of material removal, feed rate controls the advancement of the tool into the material. An imbalance—such as too high a cutting speed paired with a low feed rate—can lead to excessive heat generation and diminished part quality.

-

Optimized Cutting Conditions: Employing adaptive control systems that adjust feed rate in response to changes in cutting speed can maintain the equilibrium necessary for precision machining.

-

Tool Geometry & Setup: Specially designed cutting tools for turning operations must be paired with the correct feed rate and cutting speed to enhance the outcome of Części toczone CNC.

Understanding and managing this balance is critical for any Usługa obróbki CNC provider, ensuring that every turned component meets the strict tolerances required in high-stakes industries like automotive, machine building and automotion.

4. The Impact of Material Properties on Cutting Speed in CNC Metalworking: Enhancing CNC Milled parts & CNC Turned parts Quality

Material characteristics significantly influence the ideal cutting speed settings in CNC Metalworking. Different metals respond uniquely to cutting dynamics, impacting the selection of speeds and feeds.

-

Hardness and Toughness: Materials such as titanium or hardened steel require lower cutting speeds due to their high toughness and resistance to cutting, which helps prevent excessive tool wear.

-

Przewodność cieplna: Materials with high thermal conductivity, like aluminum, allow for higher cutting speeds since heat is dissipated more effectively during the machining process.

-

Material Composition and Microstructure: The presence of alloying elements and the microstructure of the material can affect its machinability. Manufacturers must analyze the workpiece material to determine the best cutting speed settings.

Adapting cutting speed to suit material properties ensures that Części frezowane CNC I Części toczone CNC are manufactured to the highest standards. This strategic approach is a cornerstone for achieving excellence in CNC Metalworking and is a key service element in any advanced Usługa obróbki CNC offering.

5) Rola chłodziwa i smarowania: czynniki krytyczne dla utrzymania optymalnej prędkości skrawania w obróbce metali CNC

W szybkiej obróbce CNC zarządzanie temperaturą ma kluczowe znaczenie. Systemy chłodzenia i smarowania nie tylko wydłużają żywotność narzędzi, ale także pozwalają producentom pracować z optymalnymi prędkościami skrawania bez uszczerbku dla jakości.

-

Wydajność chłodzenia: Wydajna aplikacja chłodziwa pomaga rozproszyć ciepło generowane podczas dużych prędkości skrawania, zachowując geometrię narzędzia i zapobiegając odkształceniom obrabianego przedmiotu.

-

Korzyści ze smarowania: Odpowiednie smarowanie minimalizuje tarcie, zmniejszając uszkodzenia termiczne zarówno narzędzia tnącego, jak i przedmiotu obrabianego, jednocześnie umożliwiając wyższe prędkości.

-

Integracja systemu: Integracja nowoczesnych systemów chłodziwa z systemem sterowania maszyny CNC może dynamicznie regulować przepływ chłodziwa w oparciu o dane temperatury w czasie rzeczywistym.

Takie holistyczne podejście do zarządzania temperaturą jest niezbędne do utrzymania wysokich prędkości cięcia wymaganych do produkcji wyjątkowych produktów. Części frezowane CNC I Części toczone CNCW CNCRUSH nasze najnowocześniejsze rozwiązania w zakresie Usługa obróbki CNC płynnie integrują te strategie chłodzenia, zapewniając solidną wydajność w CNC Metalworking.

6. zaawansowane sterowanie cyfrowe i monitorowanie w czasie rzeczywistym: zwiększenie dokładności prędkości cięcia w obróbce metali CNC

Pojawienie się cyfrowych systemów sterowania i technologii monitorowania w czasie rzeczywistym zrewolucjonizowało sposób, w jaki producenci optymalizują prędkość cięcia w maszynach. CNC Metalworking.

-

Integracja czujników: Zaawansowane czujniki w sposób ciągły monitorują parametry takie jak temperatura, wibracje i zużycie narzędzia. Te dane w czasie rzeczywistym zasilają adaptacyjne systemy sterowania, które natychmiast dostosowują prędkość cięcia w celu utrzymania dokładności.

-

Technologia cyfrowego bliźniaka: Stworzenie cyfrowej repliki procesu obróbki umożliwia symulację i walidację parametrów prędkości skrawania przed faktyczną produkcją, ograniczając liczbę prób i błędów oraz przestojów.

-

Analityka oparta na chmurze: Analizując dane historyczne, rozwiązania oparte na chmurze mogą przewidywać optymalną prędkość cięcia dla różnych materiałów i warunków cięcia, umożliwiając proaktywne dostosowanie i długoterminowe ulepszenia.

Takie cyfrowe innowacje zapewniają znaczącą przewagę w utrzymaniu najwyższej jakości w Części frezowane CNC I Części toczone CNCprzy jednoczesnym zwiększeniu ogólnej wydajności. Usługa obróbki CNC dostawcy, wykorzystanie kontroli cyfrowej jest czynnikiem zmieniającym zasady gry, który napędza doskonałość w CNC Metalworking.

7) Optymalizacja procesów oparta na danych: metody statystyczne do udoskonalania prędkości skrawania w obróbce metali CNC

Statystyczna kontrola procesu i analiza danych są krytycznymi narzędziami do udoskonalania prędkości cięcia w CNC MetalworkingMetody te pomagają w zrozumieniu złożonych zależności między prędkością skrawania, posuwem i wynikami obróbki.

-

Statystyczna kontrola procesu (SPC): Techniki SPC obejmują śledzenie krytycznych parametrów podczas obróbki w celu zidentyfikowania odchyleń, które mogą prowadzić do problemów z jakością. Takie podejście pozwala producentom korygować odchylenia, zanim wpłyną one na produkcję. Części frezowane CNC I Części toczone CNC.

-

Analiza przyczyn źródłowych: Analizując dane procesowe, producenci mogą wskazać pierwotne przyczyny wahań wydajności, takich jak niespójna prędkość cięcia, umożliwiając ukierunkowane ulepszenia.

-

Ciągłe doskonalenie: Metodologie oparte na danych wspierają kulturę ciągłego doskonalenia, w której iteracyjne dostosowania prowadzą do stopniowego wzrostu wydajności i niezawodności.

Zastosowanie tych metod statystycznych nie tylko poprawia ogólną jakość produktu, ale także przekłada się na oszczędność kosztów i skrócenie czasu przestojów - pozytywny wynik dla każdego przedsiębiorstwa zaangażowanego w CNC Metalworking.

8) Korzyści ekonomiczne i wzrost wydajności: jak optymalizacja prędkości skrawania zwiększa produktywność obróbki metali CNC

Optymalizacja prędkości cięcia to nie tylko wyzwanie techniczne; ma ona również znaczące implikacje ekonomiczne. Wydajność CNC Metalworking dzięki odpowiedniemu zarządzaniu prędkością cięcia prowadzi do lepszej produktywności, niższych kosztów operacyjnych i zwiększonej konkurencyjności.

-

Zmniejszone zużycie narzędzia: Utrzymanie optymalnej prędkości skrawania zmniejsza tempo zużycia narzędzi, co z kolei minimalizuje częstotliwość ich wymiany i przestoje maszyny.

-

Redukcja czasu cyklu: Wyższe prędkości skrawania - gdy są prawidłowo zoptymalizowane - prowadzą do krótszych cykli obróbki, umożliwiając zwiększenie wydajności i poprawę efektywności kosztowej w produkcji Części frezowane CNC I Części toczone CNC.

-

Lepsza jakość powierzchni: Wysokiej jakości wykończenia zmniejszają potrzebę kosztownych procesów wtórnych, co skutkuje ogólnie niższymi kosztami produkcji i krótszym czasem realizacji.

Ten wzrost wydajności jest szczególnie cenny w konkurencyjnych branżach, takich jak motoryzacja, budowa maszyn i automatyka. Podkreślają one, dlaczego inwestowanie w zaawansowane technologie jest tak ważne. Usługa obróbki CNC możliwości to mądra decyzja ekonomiczna w dziedzinie CNC Metalworking.

9. przyszłe trendy: automatyzacja, sztuczna inteligencja i konserwacja predykcyjna w optymalizacji prędkości skrawania w obróbce metali CNC

Przyszłość CNC Metalworking jest kształtowany przez postępy w automatyzacji, sztucznej inteligencji (AI) i technologiach konserwacji predykcyjnej - z których wszystkie mają głęboki wpływ na optymalizację prędkości cięcia.

-

Integracja automatyki: Zrobotyzowane systemy do wymiany narzędzi, obsługi detali i monitorowania procesów usprawniają operacje i umożliwiają ciągłą, szybką obróbkę bez utraty precyzji.

-

Sztuczna inteligencja: Algorytmy sztucznej inteligencji mogą analizować ogromne ilości danych procesowych, aby zalecać lub automatycznie dostosowywać ustawienia prędkości skrawania, uwzględniając nawet subtelne zmiany właściwości materiału lub stanu narzędzia.

-

Konserwacja predykcyjna: Prognozując awarie sprzętu przed ich wystąpieniem, systemy konserwacji predykcyjnej zapewniają, że maszyny pracują z optymalną prędkością cięcia, redukując nieoczekiwane przestoje.

Przyjęcie tych przyszłościowych technologii nie tylko przyczyni się do rozwoju najnowocześniejszych technologii w Usługa obróbki CNC ale także ustanowił nowy standard jakości i wydajności w produkcji Części frezowane CNC I Części toczone CNC w najnowocześniejszej sferze CNC Metalworking.

10. współpraca z CNCRUSH: najlepszy wybór w zakresie doskonałej obróbki metali CNC i profesjonalnych usług obróbki cnc

Na CNCRUSHSzczycimy się ponad 12-letnim doświadczeniem w dostarczaniu wysokiej jakości produktów i usług. Usługa obróbki CNCNasza najnowocześniejsza chińska fabryka CNC specjalizuje się w produkcji zarówno Części frezowane CNC I Części toczone CNC z wyjątkową precyzją, dzięki czemu jesteśmy idealnym partnerem dla Twoich CNC Metalworking projektowanie.

-

Udokumentowane osiągnięcia: Nasze zaangażowanie w doskonałość w CNC Metalworking zdobyła zaufanie globalnych klientów z różnych sektorów, w tym motoryzacyjnego, budowy maszyn i motoryzacji.

-

Najnowocześniejsza technologia: Nieustannie inwestujemy w zaawansowane maszyny, cyfrowe systemy sterowania i narzędzia automatyzacji, aby utrzymywać i przekraczać standardy branżowe.

-

Niestandardowe rozwiązania CNC: Rozumiejąc, że każdy projekt wiąże się z unikalnymi wyzwaniami, oferujemy rozwiązania dostosowane do indywidualnych potrzeb, które optymalizują prędkość cięcia i inne krytyczne parametry, aby zapewnić doskonałe wyniki.

-

Niezachwiana gwarancja jakości: Dzięki rygorystycznym procesom kontroli jakości i optymalizacjom opartym na danych, CNCRUSH gwarantuje, że każdy komponent opuszczający nasz zakład spełnia najbardziej rygorystyczne standardy jakości.

Wybierając CNCRUSH, nawiązujesz współpracę z partnerem, który nie tylko rozumie skomplikowaną dynamikę prędkości cięcia w CNC Metalworking ale także pokazuje, jak zaawansowany Usługa obróbki CNC Współpracując z nami, możesz doświadczyć głębokich korzyści płynących ze zoptymalizowanej prędkości cięcia i doskonałości procesu.

Tabela 1: Parametry krytyczne w obróbce metali CNC - prędkość skrawania, posuw i głębokość skrawania

| Parametr | Optymalny zasięg/strategia | Wpływ na jakość | Metoda regulacji |

|---|---|---|---|

| Szybkość cięcia | Określone przez twardość materiału i typ narzędzia | Równoważy żywotność narzędzia z wydajnością obróbki; zapobiega przegrzaniu | Regulowane za pomocą cyfrowych systemów sterowania |

| Szybkość podawania | Zoptymalizowany pod kątem zrównoważonego formowania wiórów | Zwiększa dokładność wymiarową i wykończenie powierzchni | Dynamiczne zmiany przy użyciu algorytmów adaptacyjnych |

| Głębokość cięcia | Płytkie podania zapewniające precyzję | Zmniejsza obciążenie termiczne i minimalizuje ugięcie narzędzia | Dopracowane dzięki symulacji CAM i monitorowaniu w czasie rzeczywistym |

Tabela 2: Korzyści ekonomiczne wynikające z optymalnej prędkości cięcia w obróbce metali CNC

| Korzyść | Wynik | Pomiar | Strategia wdrażania |

|---|---|---|---|

| Wydłużona żywotność narzędzia | Mniejsza częstotliwość wymiany narzędzi | Niższy koszt narzędzia na jednostkę | Regularne monitorowanie i konserwacja zapobiegawcza |

| Krótszy czas cyklu obróbki | Zwiększona przepustowość i produktywność | Szybsza realizacja, większa wielkość produkcji | Dynamiczna kontrola prędkości cięcia i posuwu |

| Ulepszone wykończenie powierzchni | Mniejsze zapotrzebowanie na wtórne procesy wykańczania | Niższe wskaźniki przeróbek i odpadów | Zoptymalizowane warunki cięcia dostosowane do materiału |

Najczęściej zadawane pytania dotyczące roli prędkości skrawania w obróbce metali CNC

P1: Dlaczego prędkość skrawania ma krytyczne znaczenie w obróbce metali CNC?

A1: Prędkość skrawania odgrywa kluczową rolę w określaniu jakości obrabianego elementu. Wpływa ona bezpośrednio na trwałość narzędzia, wytwarzanie ciepła i wykończenie powierzchni, które są niezbędne do uzyskania wysokiej precyzji. CNC Metalworking.

P2: W jaki sposób prędkość skrawania i posuw oddziałują na siebie w procesach CNC?

A2: Prędkość skrawania i prędkość posuwu są parametrami współzależnymi. Podczas gdy prędkość skrawania kontroluje szybkość obracania się narzędzia względem przedmiotu obrabianego, prędkość posuwu określa posuw narzędzia w głąb materiału. Zrównoważenie tych parametrów zapewnia optymalne tworzenie się wiórów i minimalne zużycie narzędzia, bezpośrednio wpływając na jakość obróbki. Części frezowane CNC I Części toczone CNC.

P3: Czy cyfrowe systemy monitorowania mogą pomóc w optymalizacji prędkości cięcia?

A3: Tak, nowoczesne cyfrowe systemy sterowania, w tym czujniki i analizy oparte na sztucznej inteligencji, stale monitorują warunki obróbki i dostosowują prędkość skrawania w czasie rzeczywistym, aby zapewnić stałą precyzję. CNC Metalworking.

P4: W jaki sposób rodzaj materiału wpływa na wybór prędkości cięcia?

A4: Właściwości materiału, takie jak twardość, wytrzymałość i przewodność cieplna, znacząco wpływają na odpowiednią prędkość skrawania. Na przykład twardsze materiały wymagają niższych prędkości skrawania, aby zapobiec przegrzaniu, podczas gdy bardziej miękkie materiały mogą być obrabiane z wyższymi prędkościami.

P5: Dlaczego powinienem współpracować z CNCRUSH dla moich potrzeb w zakresie obróbki metali CNC?

A5: CNCRUSH oferuje ponad 12 lat doświadczenia jako zaufany Usługa obróbki CNC Nasza najnowocześniejsza technologia, niestandardowe rozwiązania i rygorystyczne zapewnienie jakości gwarantują, że konsekwentnie produkujemy wysoce precyzyjne produkty. Części frezowane CNC I Części toczone CNC dostosowane do konkretnych potrzeb produkcyjnych.

Wniosek

CNC Metalworking opiera się na precyzyjnej orkiestracji prędkości skrawania, posuwu i innych krytycznych parametrów obróbki. Dzięki dogłębnej analizie podstaw, praktycznych strategii optymalizacji i zaawansowanych innowacji cyfrowych, niniejszy przewodnik zawiera 10 przełomowych spostrzeżeń, które pomogą Ci osiągnąć niezrównaną doskonałość prędkości skrawania w projektach obróbki metali CNC. Niezależnie od tego, czy wytwarzasz Części frezowane CNC Lub Części toczone CNCOpanowanie prędkości cięcia nie tylko zwiększa wydajność produkcji, ale także odgrywa kluczową rolę w podnoszeniu jakości, obniżaniu kosztów i utrzymywaniu konkurencyjności w branżach takich jak motoryzacja, budowa maszyn i automatyka.

W CNCRUSH, dzięki naszemu 12-letniemu doświadczeniu i zaangażowaniu w dostarczanie wyjątkowych Usługa obróbki CNC Konsekwentnie udowadniamy, że optymalizując prędkość skrawania i związane z nią parametry obróbki, można osiągnąć doskonałą wydajność, wydłużyć żywotność narzędzi i zminimalizować koszty produkcji - wszystko to przy jednoczesnym zapewnieniu najwyższych standardów jakości.

Wykorzystaj te rewolucyjne spostrzeżenia, aby zoptymalizować prędkość cięcia w CNC Metalworking Aby uzyskać dostosowane do potrzeb wsparcie, wiodącą w branży technologię i partnera zaangażowanego w dążenie do doskonałości, odwiedź stronę CNCRUSH Pozwól nam wzmocnić Twoje operacje dzięki niestandardowym rozwiązaniom w CNC Metalworkingzapewniając, że każdy projekt zakończy się sukcesem.