CNC-Metallbearbeitung ist der Eckpfeiler der modernen Fertigung und liefert die Präzision und Wiederholgenauigkeit, die für die Herstellung hochwertiger Komponenten unerlässlich sind. In diesem umfassenden Leitfaden gehen wir auf die Rolle der Schnittgeschwindigkeit und ihr kritisches Zusammenspiel mit anderen Bearbeitungsparametern ein. Anhand von Erkenntnissen aus führenden Branchenressourcen zu Schnittgeschwindigkeit, Vorschub und Schnitttiefe untersucht dieser Artikel zehn detaillierte Themen, die zeigen, wie die Schnittgeschwindigkeit für maximale Effizienz, Qualität und Kosteneffizienz in der CNC-Metallbearbeitung optimiert werden kann. Wenn Sie professionelle Unterstützung suchen, besuchen Sie CNCRUSH, eine in China ansässige Fabrik mit 12 Jahren Erfahrung in der Bereitstellung von außergewöhnlichen CNC -Bearbeitungsservice, einschließlich Präzision CNC-gefräste Teile Und CNC-Drehteile für Branchen wie Automobilbau, Maschinenbau und Automobiltechnik.

Nachfolgend finden Sie eine detaillierte Analyse, die sich aus 10 Schlüsselabschnitten zusammensetzt, in denen wesentliche Elemente erörtert werden - von grundlegenden Prinzipien bis hin zu fortschrittlichen digitalen Kontrollsystemen. In jedem Abschnitt untersuchen wir sowohl die Vorteile als auch die potenziellen Fallstricke mit einer durchdachten emotionalen Analyse, die sowohl positive Durchbrüche als auch Herausforderungen umfasst, die ein sorgfältiges Management erfordern.

1) Grundlagen der CNC-Metallbearbeitung: Beherrschung der Schnittgeschwindigkeit für einen zuverlässigen CNC-Bearbeitungsservice

Erreichen einer hohen Präzision bei CNC-Metallbearbeitung beginnt mit einem gründlichen Verständnis der Schnittgeschwindigkeit, einem der kritischsten Parameter in jedem Bearbeitungsprozess. Die Schnittgeschwindigkeit definiert die Geschwindigkeit, mit der sich die Schneide eines Werkzeugs durch das Werkstückmaterial bewegt. Eine gut kalibrierte Schnittgeschwindigkeit ist der Schlüssel zur Verringerung des Werkzeugverschleißes, zur Verbesserung der Oberflächengüte und zur Einhaltung der Maßgenauigkeit.

-

Steifigkeit und Einrichtung der Maschine: Die Sicherstellung der Maschinenstabilität durch robuste Vorrichtungen und eine ordnungsgemäße Kalibrierung schafft die Voraussetzungen für eine optimale Schnittgeschwindigkeit, denn schon geringe Vibrationen oder Ausrichtungsfehler können bei hohen Geschwindigkeiten zu größeren Fehlern führen.

-

Werkzeugauswahl und Beschichtungen: Die Wahl der Schneidwerkzeuge - ob beschichtetes Hartmetall, diamantbestückt oder Schnellstahl - hat direkten Einfluss auf die maximal erreichbare Schnittgeschwindigkeit. Jeder Werkzeugtyp hat seinen optimalen Drehzahlbereich, der für eine effektive Bearbeitung eingehalten werden muss. CNC -Bearbeitungsservice.

-

Materielle Überlegungen: Unterschiedliche Metalle (Aluminium, Stahl, Messing) reagieren unterschiedlich auf die Zerspanungskräfte. So erfordern zähere Werkstoffe oft niedrigere Drehzahlen mit höheren Vorschüben, um Überhitzung und Werkzeugausbrüche zu vermeiden.

Bei richtiger Einstellung erhöht die Schnittgeschwindigkeit nicht nur die Produktivität, sondern verbessert auch die Qualität der Produkte erheblich. CNC-gefräste Teile Und CNC-DrehteileDieses grundlegende Wissen ermöglicht es den Herstellern, ihre Prozesse so zu optimieren, dass sie dauerhaft erfolgreich sind. CNC-Metallbearbeitung.

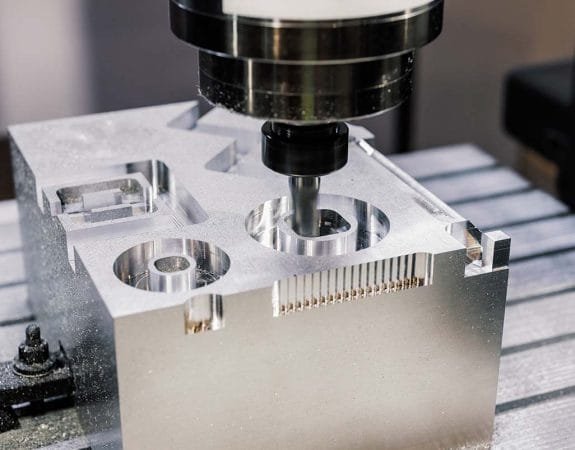

2. die Optimierung der Produktion von CNC-Frästeilen: Maximierung der Schnittgeschwindigkeit in der CNC-Metallbearbeitung

Die Produktion von hochwertigen CNC-gefräste Teile Eine wirksame Kontrolle der Schnittgeschwindigkeit bei Fräsprozessen gewährleistet eine feine Oberflächengüte und eine präzise Maßkontrolle, was besonders wichtig ist, wenn es um komplizierte Designs geht.

-

CAM-Software und Werkzeugweg-Optimierung: Moderne CAM-Software kann verschiedene Schnittszenarien simulieren und dabei helfen, die ideale Schnittgeschwindigkeit für eine bestimmte Material- und Werkzeugkombination zu ermitteln. Optimierte Werkzeugwege reduzieren unnötige Bewegungen und stellen sicher, dass die Schnittgeschwindigkeit während des gesamten Fräsvorgangs im optimalen Bereich bleibt.

-

Inkrementelle Anpassungen: Die Feinabstimmung von Parametern wie Zustellung und Schnitttiefe in Verbindung mit der Schnittgeschwindigkeit kann zu bemerkenswerten Verbesserungen der Oberflächengüte und Genauigkeit führen.

-

Prozessüberwachung: Die Integration von Echtzeit-Datenanalysen zur Verfolgung der Schnittgeschwindigkeitsleistung ermöglicht sofortige Anpassungen während der Bearbeitung, wodurch Ausschussraten und Nacharbeit reduziert werden.

Indem sie sich auf diese Elemente konzentrieren, können die Hersteller eine hervorragende Qualität bei CNC-gefräste Teileund stärkt damit ihren Ruf in CNC-Metallbearbeitung Märkten und zur Steigerung der Gesamteffizienz der Produktion.

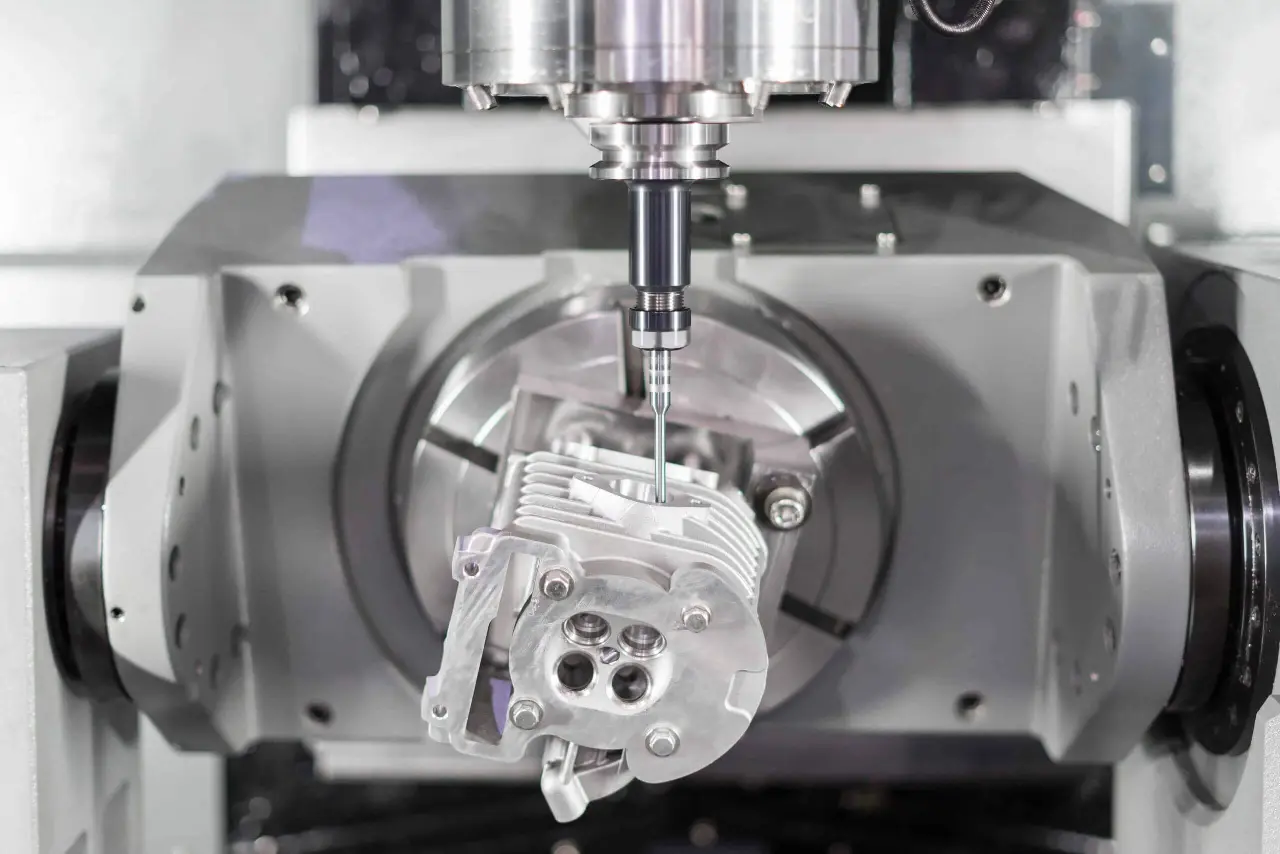

3. ausgleichende Schnittgeschwindigkeit und Vorschubgeschwindigkeit: Erzielung von Präzision bei CNC-Drehteilen für die CNC-Metallbearbeitung

In CNC-MetallbearbeitungDas Zusammenspiel von Schnittgeschwindigkeit und Vorschub ist vor allem bei der Drehbearbeitung von entscheidender Bedeutung. Für hochwertige CNC-DrehteileDas Finden des richtigen Gleichgewichts gewährleistet eine optimale Spanbildung, einen geringeren Werkzeugverschleiß und eine bessere Oberflächengüte.

-

Interdependenz der Parameter: Während die Schnittgeschwindigkeit die Geschwindigkeit des Materialabtrags bestimmt, steuert der Vorschub das Eindringen des Werkzeugs in das Material. Ein Ungleichgewicht - z. B. eine zu hohe Schnittgeschwindigkeit gepaart mit einem niedrigen Vorschub - kann zu übermäßiger Wärmeentwicklung und einer verminderten Teilequalität führen.

-

Optimized Cutting Conditions: Durch den Einsatz von adaptiven Steuerungssystemen, die die Vorschubgeschwindigkeit als Reaktion auf Änderungen der Schnittgeschwindigkeit anpassen, kann das für die Präzisionsbearbeitung erforderliche Gleichgewicht aufrechterhalten werden.

-

Werkzeuggeometrie und -einrichtung: Speziell entwickelte Schneidwerkzeuge für Dreharbeiten müssen mit dem richtigen Vorschub und der richtigen Schnittgeschwindigkeit gepaart werden, um das Ergebnis der CNC-Drehteile.

Das Verständnis und die Bewältigung dieses Gleichgewichts sind entscheidend für jede CNC -Bearbeitungsservice Anbieter, der sicherstellt, dass jedes gedrehte Teil die strengen Toleranzen einhält, die in anspruchsvollen Branchen wie der Automobilindustrie, dem Maschinenbau und der Automobilbranche erforderlich sind.

4. der Einfluss von Materialeigenschaften auf die Schnittgeschwindigkeit in der CNC-Metallbearbeitung: Verbesserung der Qualität von CNC-Frästeilen und CNC-Drehteilen

Die Materialeigenschaften haben einen großen Einfluss auf die ideale Einstellung der Schnittgeschwindigkeit bei CNC-MetallbearbeitungVerschiedene Metalle reagieren unterschiedlich auf die Schnittdynamik, was sich auf die Wahl der Geschwindigkeiten und Vorschübe auswirkt.

-

Härte und Zähigkeit: Werkstoffe wie Titan oder gehärteter Stahl erfordern aufgrund ihrer hohen Zähigkeit und Schnittfestigkeit niedrigere Schnittgeschwindigkeiten, was dazu beiträgt, übermäßigen Werkzeugverschleiß zu vermeiden.

-

Wärmeleitfähigkeit: Werkstoffe mit hoher Wärmeleitfähigkeit, wie Aluminium, ermöglichen höhere Schnittgeschwindigkeiten, da die Wärme während der Bearbeitung besser abgeleitet wird.

-

Materialzusammensetzung und Gefüge: Das Vorhandensein von Legierungselementen und die Mikrostruktur des Werkstoffs können seine Bearbeitbarkeit beeinflussen. Die Hersteller müssen den Werkstoff des Werkstücks analysieren, um die besten Schnittgeschwindigkeitseinstellungen zu ermitteln.

Die Anpassung der Schnittgeschwindigkeit an die Materialeigenschaften gewährleistet, dass CNC-gefräste Teile Und CNC-Drehteile Dieser strategische Ansatz ist ein Eckpfeiler für das Erreichen von Spitzenleistungen in der CNC-Metallbearbeitung und ist ein Schlüsselelement in jedem fortschrittlichen CNC -Bearbeitungsservice Angebot.

5 Die Rolle von Kühlmittel und Schmierung: Kritische Faktoren für die Aufrechterhaltung einer optimalen Schnittgeschwindigkeit in der CNC-Metallbearbeitung

Bei der CNC-Hochgeschwindigkeitsbearbeitung ist das Temperaturmanagement von entscheidender Bedeutung. Kühl- und Schmiersysteme verlängern nicht nur die Lebensdauer der Werkzeuge, sondern ermöglichen den Herstellern auch optimale Schnittgeschwindigkeiten ohne Qualitätseinbußen.

-

Effizienz der Kühlung: Ein effizienter Kühlmittelauftrag trägt dazu bei, die bei hohen Schnittgeschwindigkeiten entstehende Wärme abzuführen, die Werkzeuggeometrie zu erhalten und einen Verzug des Werkstücks zu verhindern.

-

Vorteile der Schmierung: Eine ordnungsgemäße Schmierung minimiert die Reibung, reduziert thermische Schäden am Schneidwerkzeug und am Werkstück und ermöglicht höhere Geschwindigkeiten.

-

Systemintegration: Durch die Integration moderner Kühlmittelsysteme in das Steuerungssystem der CNC-Maschine kann der Kühlmitteldurchfluss auf der Grundlage von Echtzeit-Temperaturdaten dynamisch angepasst werden.

Dieser ganzheitliche Ansatz für das Temperaturmanagement ist unerlässlich, um die hohen Schnittgeschwindigkeiten aufrechtzuerhalten, die für die Herstellung außergewöhnlicher Produkte erforderlich sind. CNC-gefräste Teile Und CNC-DrehteileCNCRUSH bietet modernste Lösungen im Bereich der CNC -Bearbeitungsservice integrieren diese Kühlstrategien nahtlos und gewährleisten eine robuste Leistung in CNC-Metallbearbeitung.

6. fortschrittliche digitale Steuerung und Echtzeitüberwachung: Erhöhung der Schnittgeschwindigkeitsgenauigkeit in der CNC-Metallbearbeitung

Das Aufkommen digitaler Steuerungssysteme und Echtzeit-Überwachungstechnologien hat die Art und Weise revolutioniert, wie Hersteller die Schnittgeschwindigkeit in CNC-Metallbearbeitung.

-

Integration von Sensoren: Hochentwickelte Sensoren überwachen kontinuierlich Parameter wie Temperatur, Vibration und Werkzeugverschleiß. Diese Echtzeitdaten fließen in adaptive Steuerungssysteme ein, die die Schnittgeschwindigkeit sofort anpassen, um die Genauigkeit zu erhalten.

-

Digitale Twin -Technologie: Die Erstellung einer digitalen Nachbildung des Bearbeitungsprozesses ermöglicht die Simulation und Validierung von Schnittgeschwindigkeitsparametern vor der eigentlichen Produktion, wodurch Versuch und Irrtum sowie Ausfallzeiten reduziert werden.

-

Cloud-basierte Analytik: Durch die Analyse historischer Daten können Cloud-basierte Lösungen die optimale Schnittgeschwindigkeit für verschiedene Materialien und Schnittbedingungen vorhersagen, was proaktive Anpassungen und langfristige Verbesserungen ermöglicht.

Solche digitalen Innovationen sind ein entscheidender Vorteil bei der Aufrechterhaltung einer hohen Qualität in CNC-gefräste Teile Und CNC-Drehteileund erhöht gleichzeitig die Gesamteffizienz. Für jede CNC -Bearbeitungsservice Anbieter ist der Einsatz von digitaler Kontrolle ein entscheidender Faktor, der zu Spitzenleistungen in CNC-Metallbearbeitung.

7. datengestützte Prozessoptimierung: Statistische Methoden zur Verbesserung der Schnittgeschwindigkeit in der CNC-Metallbearbeitung

Statistische Prozesskontrolle und Datenanalyse sind wichtige Werkzeuge zur Verbesserung der Schnittgeschwindigkeit in CNC-MetallbearbeitungDiese Methoden helfen dabei, die komplexen Zusammenhänge zwischen Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Bearbeitungsergebnis zu verstehen.

-

Statistische Prozesskontrolle (SPC): SPC-Techniken umfassen die Verfolgung kritischer Parameter während der Bearbeitung, um Abweichungen zu erkennen, die zu Qualitätsproblemen führen könnten. Dieser Ansatz ermöglicht es den Herstellern, Abweichungen zu korrigieren, bevor sie sich auf die Produktion von CNC-gefräste Teile Und CNC-Drehteile.

-

Analyse der Grundursache: Durch die Analyse von Prozessdaten können Hersteller die Ursachen für Leistungsschwankungen, wie z. B. uneinheitliche Schnittgeschwindigkeiten, ermitteln und so gezielte Verbesserungen erzielen.

-

Kontinuierliche Verbesserung: Datengestützte Methoden fördern eine Kultur der kontinuierlichen Verbesserung, in der iterative Anpassungen zu einer schrittweisen Verbesserung der Leistung und Zuverlässigkeit führen.

Die Anwendung dieser statistischen Methoden verbessert nicht nur die allgemeine Produktqualität, sondern führt auch zu Kosteneinsparungen und geringeren Ausfallzeiten - ein positives Ergebnis für jedes Unternehmen, das sich mit CNC-Metallbearbeitung.

8 Wirtschaftliche Vorteile und Effizienzgewinne: Wie die Optimierung der Schnittgeschwindigkeit die Produktivität der CNC-Metallbearbeitung steigert

Die Optimierung der Schnittgeschwindigkeit ist nicht nur eine technische Herausforderung, sondern hat auch erhebliche wirtschaftliche Auswirkungen. Effizient CNC-Metallbearbeitung durch ein angemessenes Schnittgeschwindigkeitsmanagement führt zu höherer Produktivität, niedrigeren Betriebskosten und verbesserter Wettbewerbsfähigkeit.

-

Reduzierter Werkzeugverschleiß: Die Aufrechterhaltung einer optimalen Schnittgeschwindigkeit reduziert den Werkzeugverschleiß, was wiederum die Häufigkeit des Werkzeugwechsels und die Maschinenstillstandszeiten minimiert.

-

Reduzierung der Zykluszeit: Höhere Schnittgeschwindigkeiten - wenn sie richtig optimiert sind - führen zu kürzeren Bearbeitungszyklen und ermöglichen einen höheren Durchsatz und eine verbesserte Kosteneffizienz bei der Herstellung von CNC-gefräste Teile Und CNC-Drehteile.

-

Verbesserte Oberflächenqualität: Hochwertige Oberflächen reduzieren den Bedarf an kostspieligen Sekundärprozessen, was insgesamt zu niedrigeren Herstellungskosten und kürzeren Durchlaufzeiten führt.

Diese Effizienzgewinne sind besonders wertvoll in wettbewerbsintensiven Branchen wie der Automobilindustrie, dem Maschinenbau und der Automobilbranche. Sie unterstreichen, warum Investitionen in fortschrittliche CNC -Bearbeitungsservice Fähigkeiten ist eine kluge wirtschaftliche Entscheidung im Bereich der CNC-Metallbearbeitung.

9. zukünftige Trends: Automatisierung, KI und vorausschauende Wartung bei der Optimierung der Schnittgeschwindigkeit in der CNC-Metallbearbeitung

Die Zukunft von CNC-Metallbearbeitung wird von Fortschritten in der Automatisierung, künstlichen Intelligenz (KI) und vorausschauenden Wartungstechnologien geprägt, die alle einen tiefgreifenden Einfluss auf die Optimierung der Schnittgeschwindigkeit haben.

-

Automatisierungsintegration: Robotersysteme für den Werkzeugwechsel, das Werkstückhandling und die Prozessüberwachung rationalisieren die Arbeitsabläufe und ermöglichen eine kontinuierliche Hochgeschwindigkeitsbearbeitung ohne Präzisionseinbußen.

-

Künstliche Intelligenz: KI-Algorithmen können große Mengen an Prozessdaten analysieren, um Empfehlungen auszusprechen oder die Schnittgeschwindigkeitseinstellungen automatisch anzupassen und dabei sogar geringfügige Schwankungen der Materialeigenschaften oder des Werkzeugzustands zu berücksichtigen.

-

Vorausschauende Wartung: Durch die Vorhersage von Maschinenausfällen, bevor sie auftreten, stellen vorausschauende Wartungssysteme sicher, dass die Maschinen durchgehend mit ihrer optimalen Schnittgeschwindigkeit arbeiten, wodurch unerwartete Ausfallzeiten reduziert werden.

Die Einführung dieser zukunftsweisenden Technologien wird nicht nur den Stand der Technik in CNC -Bearbeitungsservice sondern auch einen neuen Standard für Qualität und Effizienz bei der Herstellung von CNC-gefräste Teile Und CNC-Drehteile im Bereich der Spitzentechnologie CNC-Metallbearbeitung.

10. eine Partnerschaft mit CNCRUSH: Ihre erste Wahl für exzellente CNC-Metallbearbeitung und professionellen CNC-Bearbeitungsservice

Bei CNCRUSHWir sind stolz auf unsere über 12-jährige Erfahrung in der Lieferung von qualitativ hochwertigen CNC -BearbeitungsserviceUnsere hochmoderne CNC-Fabrik in China ist spezialisiert auf die Herstellung von sowohl CNC-gefräste Teile Und CNC-Drehteile mit außergewöhnlicher Präzision, was uns zum idealen Partner für Ihre CNC-Metallbearbeitung Projekte.

-

Nachgewiesene Erfolgsbilanz: Unser Engagement für Spitzenleistungen in CNC-Metallbearbeitung hat sich das Vertrauen globaler Kunden aus den verschiedensten Sektoren, einschließlich der Automobilindustrie, des Maschinenbaus und der Automobilindustrie, erworben.

-

Hochmoderne Technologie: Wir investieren kontinuierlich in fortschrittliche Maschinen, digitale Kontrollsysteme und Automatisierungswerkzeuge, um die Industriestandards einzuhalten und zu übertreffen.

-

Benutzerdefinierte CNC-Lösungen: Da wir wissen, dass jedes Projekt seine eigenen Herausforderungen hat, bieten wir maßgeschneiderte Lösungen, die die Schnittgeschwindigkeit und andere kritische Parameter optimieren, um hervorragende Ergebnisse zu erzielen.

-

Unbeirrte Qualitätssicherung: Durch strenge Qualitätskontrollprozesse und datengesteuerte Optimierungen garantiert CNCRUSH, dass jedes Bauteil, das unser Werk verlässt, die strengsten Qualitätsstandards erfüllt.

Wenn Sie sich für CNCRUSH entscheiden, entscheiden Sie sich für einen Partner, der nicht nur die komplizierte Dynamik der Schnittgeschwindigkeit in CNC-Metallbearbeitung sondern zeigt auch, wie fortschrittlich CNC -Bearbeitungsservice Umfassen Sie die Zukunft von Präzision und Zuverlässigkeit, indem Sie mit uns zusammenarbeiten, und erleben Sie die tiefgreifenden Vorteile von optimierter Schnittgeschwindigkeit und Prozessqualität.

Tabelle 1: Kritische Parameter in der CNC-Metallbearbeitung - Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe

| Parameter | Optimale Reichweite/Strategie | Auswirkungen auf die Qualität | Anpassungsmethode |

|---|---|---|---|

| Schnittgeschwindigkeit | Bestimmt durch Materialhärte und Werkzeugtyp | Gleichgewicht zwischen Werkzeugstandzeit und Bearbeitungseffizienz; verhindert Überhitzung | Eingestellt über digitale Kontrollsysteme |

| Vorschubgeschwindigkeit | Optimiert für ausgewogene Spanbildung | Verbessert die Maßhaltigkeit und Oberflächengüte | Dynamisch verändert durch adaptive Algorithmen |

| Schnitttiefe | Flache Pässe zur Wahrung der Präzision | Reduziert die thermische Belastung und minimiert die Werkzeugdurchbiegung | Feinabstimmung mit CAM-Simulation und Echtzeitüberwachung |

Tabelle 2: Wirtschaftliche Vorteile einer optimalen Schnittgeschwindigkeit in der CNC-Metallbearbeitung

| Nutzen | Ergebnis | Messung | Strategie zur Umsetzung |

|---|---|---|---|

| Längere Werkzeuglebensdauer | Geringere Häufigkeit des Werkzeugwechsels | Niedrigere Werkzeugkosten pro Einheit | Regelmäßige Überwachung und vorausschauende Wartung |

| Kürzere Bearbeitungszyklen | Höherer Durchsatz und Produktivität | Schnellerer Turnaround; höheres Produktionsvolumen | Dynamische Steuerung von Schnittgeschwindigkeit und Vorschub |

| Verbesserte Oberflächenbeschaffenheit | Geringerer Bedarf an sekundären Veredelungsprozessen | Geringere Nacharbeits- und Ausschussraten | Optimierte, auf das Material abgestimmte Schnittbedingungen |

FAQs über die Rolle der Schnittgeschwindigkeit in der CNC-Metallbearbeitung

F1: Warum ist die Schnittgeschwindigkeit bei der CNC-Metallbearbeitung so wichtig?

A1: Die Schnittgeschwindigkeit spielt eine entscheidende Rolle bei der Bestimmung der Qualität des bearbeiteten Bauteils. Sie wirkt sich direkt auf die Standzeit des Werkzeugs, die Wärmeentwicklung und die Oberflächengüte aus, die alle für eine hochpräzise Bearbeitung unerlässlich sind. CNC-Metallbearbeitung.

F2: Wie interagieren Schnittgeschwindigkeit und Vorschubgeschwindigkeit bei CNC-Prozessen?

A2: Schnittgeschwindigkeit und Vorschubgeschwindigkeit sind voneinander abhängige Parameter. Während die Schnittgeschwindigkeit steuert, wie schnell das Werkzeug gegen das Werkstück rotiert, bestimmt die Vorschubgeschwindigkeit das Eindringen des Werkzeugs in das Material. Das Gleichgewicht zwischen diesen beiden Parametern gewährleistet eine optimale Spanbildung und einen minimalen Werkzeugverschleiß, was sich direkt auf die Qualität der CNC-gefräste Teile Und CNC-Drehteile.

F3: Können digitale Überwachungssysteme zur Optimierung der Schnittgeschwindigkeit beitragen?

A3: Ja, moderne digitale Steuerungssysteme, einschließlich Sensoren und KI-gesteuerter Analysen, überwachen kontinuierlich die Bearbeitungsbedingungen und passen die Schnittgeschwindigkeit in Echtzeit an, um eine gleichbleibende Präzision bei der CNC-Metallbearbeitung.

F4: Wie wirkt sich die Materialart auf die Wahl der Schnittgeschwindigkeit aus?

A4: Materialeigenschaften wie Härte, Zähigkeit und Wärmeleitfähigkeit haben einen erheblichen Einfluss auf die geeignete Schnittgeschwindigkeit. Zähere Materialien erfordern beispielsweise niedrigere Schnittgeschwindigkeiten, um Überhitzung zu vermeiden, während weichere Materialien mit höheren Geschwindigkeiten bearbeitet werden können.

F5: Warum sollte ich mit CNCRUSH zusammenarbeiten, wenn ich CNC-Metallbearbeitung benötige?

A5: CNCRUSH bietet über 12 Jahre Erfahrung als zuverlässiger CNC -Bearbeitungsservice Unsere hochmoderne Technologie, unsere kundenspezifischen Lösungen und unsere strenge Qualitätssicherung gewährleisten, dass wir stets hochpräzise Produkte herstellen. CNC-gefräste Teile Und CNC-Drehteile zugeschnitten auf Ihre spezifischen Produktionsanforderungen.

Abschluss

CNC-Metallbearbeitung beruht auf der präzisen Abstimmung von Schnittgeschwindigkeit, Vorschub und anderen kritischen Bearbeitungsparametern. Durch eine eingehende Untersuchung der Grundlagen, praktische Optimierungsstrategien und fortschrittliche digitale Innovationen bietet dieser Leitfaden 10 brisante Erkenntnisse, die Ihnen dabei helfen, bei Ihren CNC-Metallbearbeitungsprojekten unübertroffene Schnittgeschwindigkeiten zu erzielen. Ob Sie nun CNC-gefräste Teile oder CNC-DrehteileDie Beherrschung der Schnittgeschwindigkeit steigert nicht nur die Produktionseffizienz, sondern spielt auch eine entscheidende Rolle bei der Verbesserung der Qualität, der Senkung der Kosten und der Aufrechterhaltung der Wettbewerbsfähigkeit in Branchen wie der Automobilindustrie, dem Maschinenbau und der Automobilbranche.

Bei CNCRUSH sind unsere 12-jährige Erfahrung und unser Engagement für die Lieferung von außergewöhnlichen CNC -Bearbeitungsservice Wir haben immer wieder bewiesen, dass es durch die Optimierung der Schnittgeschwindigkeit und der zugehörigen Bearbeitungsparameter möglich ist, eine überragende Leistung zu erzielen, die Werkzeugstandzeit zu verlängern und die Produktionskosten zu minimieren - und das alles bei Gewährleistung höchster Qualitätsstandards.

Nutzen Sie diese revolutionären Erkenntnisse zur Optimierung der Schnittgeschwindigkeit in CNC-Metallbearbeitung Wenn Sie maßgeschneiderte Unterstützung, branchenführende Technologie und einen Partner suchen, der sich für hervorragende Leistungen einsetzt, besuchen Sie uns. CNCRUSH Wir unterstützen Sie mit maßgeschneiderten Lösungen in den Bereichen CNC-Metallbearbeitungdamit jedes Projekt, das Sie in Angriff nehmen, ein Erfolg wird.