Pemesinan CNC memainkan peran penting dalam industri otomotif, pembangunan mesin, dan automotion, terutama ketika memproduksi komponen kompleks seperti kepala silinder. Kepala silinder adalah bagian yang sangat memerlukan presisi yang harus tahan terhadap suhu dan tekanan tinggi, dan cacat sekecil apa pun dapat mengganggu kinerja mesin. Dalam artikel ini, kita akan membahas tentang 12 tantangan kritis dalam pemesinan CNC pada pembuatan kepala silinder, menyediakan analisis mendalam, wawasan yang dapat ditindaklanjuti, dan panduan untuk insinyur dan produsen. Di CNCRUSH, kami menawarkan layanan mesin CNC profesional dengan lebih dari 12 tahun pengalaman dalam memproduksi suku cadang CNC Milled berkualitas tinggi dan suku cadang CNC Turning, melayani klien secara global.

1. Pemilihan Material dan Tantangan Pemesinan CNC

Memilih material yang tepat untuk kepala silinder adalah salah satu keputusan paling penting dalam mesin CNC. Paduan aluminium populer untuk mesin ringan, sedangkan besi cor lebih disukai untuk daya tahan dalam aplikasi tugas berat. Setiap material menyajikan tantangan unik:

-

Aluminium lunak dan cenderung bergetar saat pemotongan berkecepatan tinggi, yang dapat mengkompromikan akurasi dimensi. Aluminium juga memerlukan penanganan yang hati-hati untuk menghindari goresan permukaan.

-

Besi cor, di sisi lain, keras dan abrasive, yang mempercepat keausan alat dan memerlukan penggantian alat yang sering. Brittlenessnya juga dapat menyebabkan retakan jika parameter pemesinan tidak diatur dengan benar.

Keuntungan CNCRUSH: Pengalaman kami selama 12 tahun dalam pemesinan CNC memungkinkan kami untuk memilih parameter pemotongan yang optimal untuk bagian yang dikerjakan dengan CNC Milling maupun CNC Turning, memastikan keausan alat minimal dan presisi maksimum. Dengan memahami perilaku material, kami mengurangi tingkat scrap dan meningkatkan konsistensi, yang sangat penting terutama dalam proyek-proyek otomotif dan pembangunan mesin.

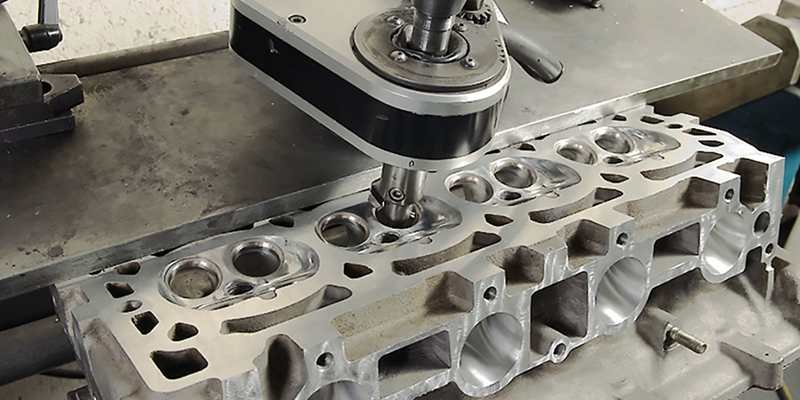

2. Geometri Kompleks dan Pemesinan CNC Multi-Axis

Kepala silinder memiliki saluran yang rumit untuk pendingin, oli, dan aliran udara, seringkali dengan bagian yang terpotong dan permukaan yang miring. Pemesinan CNC geometri seperti itu memerlukan mesin 3-sumbu, 4-sumbu, atau bahkan 5-sumbu. Ketidaksejajaran atau penyangkalan yang tidak tepat dapat menyebabkan:

-

Kecembungan dinding tipis akibat distribusi tegangan tidak merata

-

Penempatan dudukan katup yang tidak akurat menyebabkan penyegelan mesin yang buruk

-

Pembentukan gerinda yang berlebihan, yang meningkatkan waktu pasca-pemrosesan

Analisa: Pengerjaan CNC multi-sumbu sangat menantang namun penting untuk menjaga kinerja mesin. Simulasi yang tepat, verifikasi jalur alat, dan desain fixture yang cermat mengurangi kesalahan dan menjaga toleransi yang ketat. Di CNCRUSH, kami memanfaatkan perangkat lunak CAD/CAM canggih untuk mengantisipasi potensi masalah, memastikan setiap bagian yang dikerjakan CNC Milled dan bagian yang dikerjakan CNC Turning dibuat dengan presisi.

3. Mempertahankan Akurasi Dimensi

Presisi sangat penting dalam pembuatan kepala silinder. Deviasi kecil dapat menyebabkan penyegelan yang buruk, efisiensi yang berkurang, atau bahkan kegagalan mesin. Penyebab umum ketidakakuratan dimensi meliputi:

| Penyebab | Efek | Mitigasi |

|---|---|---|

| Ekspansi termal | Permukaan melengkung | Gunakan pendingin dan kompensasi termal |

| Lendutan alat | Bantalan katup tidak pada pusat | Optimalkan parameter pemotongan dan pemilihan alat |

| Kestabilan fixture | Fitur yang tidak sejajar | Gunakan perlengkapan dan klem presisi |

| Tegangan sisa pada pengecoran | Distorsi kecil | Lakukan perawatan pengurangan stres sebelum pemesinan akhir |

Di CNCRUSH, kami menggunakan peralatan inspeksi canggih, termasuk CMM, pengukur tinggi, dan mikrometer, untuk memastikan semua bagian CNC Milled dan bagian CNC Turning memenuhi spesifikasi yang tepat. Kami memahami bahwa bahkan deviasi kecil dapat memiliki implikasi serius dalam aplikasi otomotif, jadi kami memprioritaskan akurasi pada setiap langkah.

4. Tantangan Finishing Permukaan dalam Pemesinan CNC

Kualitas permukaan kepala silinder mempengaruhi aliran udara, disipasi panas, dan efisiensi mesin secara keseluruhan. Masalah umum CNC machining meliputi:

-

Tanda alat dan mikro-burr yang mempengaruhi saluran aliran udara

-

Kursi katup yang kasar sehingga mengganggu penyegelan dan kinerja

-

Porositas pada permukaan coran, yang dapat mengurangi daya tahan

Larutan: Kecepatan spindle yang disesuaikan dengan baik, perkakas berkualitas tinggi, dan aplikasi pendingin yang tepat sangat penting. CNCRUSH menjamin hasil permukaan yang tinggi pada semua komponen otomotif, membantu klien mencapai kualitas kinerja dan estetika. Hasil permukaan yang konsisten sangat penting terutama untuk bagian-bagian yang dikerjakan CNC yang berinteraksi dengan komponen mesin yang kritis.

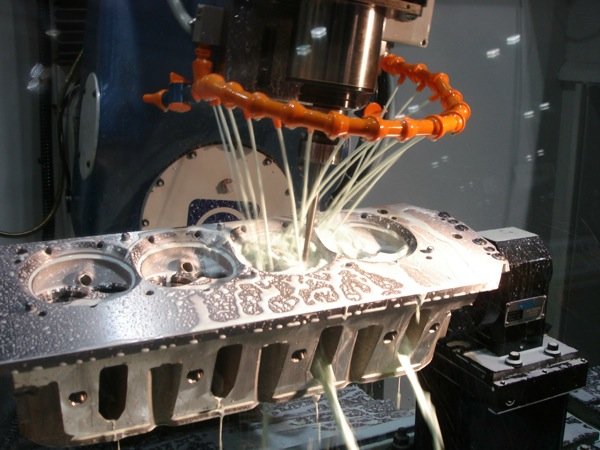

5. Mengelola Panas dan Distorsi Termal

Pengerjaan CNC kecepatan tinggi menghasilkan panas yang signifikan, yang dapat mengubah bentuk kepala silinder, terutama yang terbuat dari aluminium. Distorsi termal dapat menyebabkan:

-

Kecembungan permukaan yang disambungkan, mempengaruhi kinerja gasket

-

Ketidaksejajaran lubang berulir, mengancam perakitan

Tabel 2: Manajemen Distorsi Termal

| Strategi | Keuntungan | Implementasi |

|---|---|---|

| Penerapan pendingin | Mengurangi penumpukan panas | Sistem pendingin bertekanan tinggi dan semprotan kabut |

| Pemotongan bertahap | Mengurangi stres residu | Beberapa lintasan pada kedalaman yang lebih dangkal |

| Pelepasan tegangan pasca-pemrosesan | Mencegah deformasi jangka panjang | Pemanasian terkendali dan pendinginan lambat |

Tim CNCRUSH menerapkan metode yang telah terbukti di industri untuk mengurangi dampak termal sambil mempertahankan efisiensi produksi. Dengan memantau suhu dan urutan pemesinan secara hati-hati, kami memastikan bagian-bagian yang dihasilkan dengan CNC Miling dan bagian-bagian yang dihasilkan dengan CNC Bubut tetap sesuai dengan desain.

6. Keausan Alat dan Pemilihan Alat

Pisau pemotong lebih cepat aus dalam proses pemesinan kepala silinder karena material keras atau abrasive. Efek keausan alat potong meliputi:

-

Hasil permukaan yang buruk dan ketidakkonsistenan dimensi

-

Peningkatan waktu siklus dan keterlambatan produksi

-

Biaya produksi yang lebih tinggi karena seringnya penggantian alat

Inginer kami memilih alat karbida dan berlapis yang dioptimalkan untuk bagian-bagian CNC Milled dan bagian-bagian CNC Turning, memastikan umur panjang dan kualitas yang konsisten. Selain itu, jadwal perawatan alat prediktif kami mengurangi risiko kerusakan tak terduga, menjaga proyek-proyek otomotif Anda tetap berjalan.

7. Evakuasi Chip dan Pemeliharaan Mesin

Selama pemotongan berkecepatan tinggi, serpihan dapat menyumbat saluran, menggores permukaan, dan merusak spindel. Strategi efektif meliputi:

-

Pendingin bertekanan tinggi untuk membersihkan serpihan

-

Sistem ekstraksi vakum untuk menjaga area kerja yang bersih

-

Jalur pemotongan yang dioptimalkan untuk mengurangi penumpukan serpihan

CNCRUSH melakukan perawatan mesin dengan teliti untuk mencegah waktu henti, menyediakan layanan mesin CNC yang handal untuk klien di sektor otomotif, pembangunan mesin, dan automotion. Manajemen serpihan yang efisien memastikan bahwa baik bagian yang dihasilkan dengan CNC Miling maupun bagian yang dihasilkan dengan CNC Bubut dibuat dengan kualitas yang konsisten.

8. Desain Fixture dan Tantangan Workholding

Kepala silinder sering memiliki bentuk tidak beraturan dan dinding tipis, membuat penahanan kerja sulit. Desain perlengkapan yang buruk menyebabkan:

-

Getaran dan guncangan, mempengaruhi penyelesaian permukaan

-

Fitur yang terganggu sehingga gagal pemeriksaan

-

Pengerjaan yang tidak stabil meningkatkan tingkat scrap

Larutan: Fixtures khusus dan sistem pengaman modular meningkatkan stabilitas. CNCRUSH memastikan setiap bagian frais CNC dan bagian bubut CNC dipegang dengan aman untuk pemesinan presisi tinggi. Keahlian kami dalam perancangan fixture memungkinkan kami untuk mengakomodasi geometri kompleks sambil mempertahankan kecepatan dan efisiensi.

9. Toleransi dan Standar Inspeksi

Kepala silinder memerlukan toleransi yang ketat untuk tempat duduk katup, bantalan poros kam, dan lubang baut. Bahkan deviasi 0,05mm dapat menyebabkan ketidakefisienan mesin. Tantangan meliputi:

-

Konsistensi di seluruh batch produksi besar

-

Pengukuran akurat permukaan melengkung yang kompleks

Peralatan inspeksi lanjutan kami, termasuk CMM dan proyektor, memungkinkan CNCRUSH untuk mempertahankan kualitas tinggi di semua bagian. Kami menerapkan kontrol kualitas yang ketat untuk memastikan bagian-bagian yang dikerjakan CNC dan bagian-bagian yang diputar CNC secara konsisten memenuhi persyaratan desain, memberikan kepercayaan kepada klien terhadap layanan kami.

10. Mengelola Biaya Produksi dan Waktu Pemesanan

Pengerjaan CNC pada kepala silinder memakan waktu dan sumber daya yang intensif. Tantangan meliputi:

-

Waktu pengaturan dan penyelarasan yang lama

-

Biaya perkakas dan material yang tinggi

-

Sisa limbah dari proses pengerjaan coba-coba

Analisa: Toko-toko berpengalaman seperti CNCRUSH mengoptimalkan jalur perkakas, ukuran batch, dan penjadwalan mesin untuk mengurangi biaya tanpa mengorbankan kualitas. Dengan memanfaatkan pengalaman kami 12 tahun dalam pemesinan CNC, kami menawarkan harga yang kompetitif dan pengiriman yang lebih cepat untuk bagian-bagian Milled CNC dan bagian-bagian Bubut CNC, menguntungkan baik klien skala kecil maupun volume tinggi.

11. Layanan Pemesinan CNC untuk Aplikasi Otomotif

Kepala silinder sangat penting dalam mesin otomotif. Tantangan pemesinan CNC secara langsung mempengaruhi:

-

Efisiensi mesin dan penghematan bahan bakar

-

Kekuatan tahan dan ketahanan lama di bawah tekanan tinggi

-

Kepatuhan terhadap standar emisi dan kinerja

Dengan memilih layanan mesin CNC CNCRUSH, klien menerima bagian-bagian mesin CNC yang telah diproses dengan ahli dan bagian-bagian yang telah diputar CNC yang dioptimalkan untuk mesin berkinerja tinggi. Dedikasi kami terhadap presisi memastikan bahwa komponen otomotif berfungsi dengan sempurna bahkan dalam kondisi ekstrem.

12. Tantangan Masa Depan: Otomatisasi dan Industri 4.0

Dorongan untuk otomatisasi dan manufaktur pintar memperkenalkan tantangan baru:

-

Integrasi data CNC dengan pemantauan IoT

-

Deteksi keausan alat secara real-time untuk pemeliharaan preventif

-

Pemesinan adaptif untuk material campuran dan desain kompleks

CNCRUSH berinvestasi pada peralatan CNC modern dan solusi digital untuk tetap berada di garis depan pemesinan CNC otomotif dan industri. Hal ini memastikan bahwa suku cadang CNC Milled dan suku cadang CNC Turning kami diproduksi secara efisien, akurat, dan dengan dampak lingkungan yang minimal.

FAQ: Pemesinan CNC untuk Kepala Silinder

Q1: Bahan apa yang dapat dikerjakan untuk kepala silinder?

A: Aluminium alloy, besi cor, dan alloy khusus. CNCRUSH dapat menangani semua material umum untuk bagian CNC Miling dan bagian CNC Bubut.

Q2: Seberapa ketat toleransi untuk kepala silinder yang dikerjakan dengan CNC?

A: Biasanya ±0,02mm untuk fitur kritis, dipertahankan menggunakan alat ukur canggih.

Q3: Dapatkah CNCRUSH menangani produksi volume tinggi?

A: Ya, dengan 15 mesin 3-sumbu, 5 mesin 4-sumbu, dan 5 mesin 5-sumbu, CNCRUSH dapat mengelola pesanan mesin CNC skala besar dengan efisien.

Dengan memahami dan mengatasi hal-hal tersebut Tantangan mesin CNC, pabrikan dapat memproduksi kepala silinder berkualitas tinggi yang memenuhi standar kinerja, ketahanan, dan efisiensi. CNCRUSH 12 tahun keahlian CNC memastikan setiap bagian, dari bagian CNC Milled hingga bagian CNC Turning, melebihi harapan klien dalam aplikasi otomotif, pembangunan mesin, dan automotion.