Dalam dunia manufaktur komponen logam, memilih mesin CNC yang tepat adalah salah satu pilihan paling penting yang memengaruhi efisiensi produksi, presisi komponen, dan kesuksesan bisnis secara keseluruhan. Bagi produsen yang berfokus pada pasar presisi tinggi seperti otomotif, otomasi, dan pembuatan mesin, memilih sistem CNC yang cocok dengan persyaratan spesifik setiap proyek dapat membedakan operasi yang andal dari operasi yang sulit.

Panduan ini, yang dibangun berdasarkan wawasan dari sumber industri terkemuka, memberikan pendekatan sistematis dalam memilih mesin CNC terbaik yang khusus dirancang untuk manufaktur logam, termasuk Bagian yang digiling CNC Dan Bagian-bagian yang diputar CNC. Pada CNCRUSH, dengan pengalaman lebih dari 12 tahun sebagai penyedia layanan permesinan CNC papan atas yang berbasis di Tiongkok, kami memiliki keahlian khusus dalam menyediakan solusi permesinan CNC yang memenuhi beragam kebutuhan industri secara global.

Di bawah ini, kami membagi proses pemilihan mesin CNC yang ideal untuk pembuatan logam berdasarkan sepuluh faktor penting, dengan wawasan mendetail tentang masing-masing faktor tersebut. Baik Anda meningkatkan produksi atau mengoptimalkan kemampuan saat ini, panduan ini akan membantu menyempurnakan pilihan Anda untuk memaksimalkan kualitas produksi dan efektivitas biaya.

Daftar isi

- Mengevaluasi Kebutuhan Material untuk pembuatan komponen Logam

- Memahami Jenis dan Konfigurasi Mesin CNC

- Menilai Kompleksitas Bagian Logam

- Memilih Antara Penggilingan CNC dan Pembubutan CNC untuk Bagian Logam

- Sistem Kontrol: Kunci Presisi CNC

- Kebutuhan Otomasi dan Tenaga Kerja

- Analisis Biaya: Penganggaran untuk Mesin CNC

- Pertimbangan Pemeliharaan dan Waktu Henti

- Perencanaan Ruang dan Fasilitas untuk Mesin CNC

- Pemeriksaan Masa Depan dan Skalabilitas

1. Mengevaluasi Kebutuhan Material untuk pembuatan komponen Logam

Bahan yang Anda rencanakan untuk dikerjakan sering kali menjadi pertimbangan pertama saat memilih mesin CNC. Logam seperti aluminium, baja, dan titanium bervariasi dalam kekerasan, kepadatan, dan persyaratan pemesinan. Mesin CNC dengan torsi dan kecepatan spindel lebih tinggi sangat penting untuk logam seperti baja tahan karat dan titanium, yang lebih sulit dipotong tetapi diperlukan untuk aplikasi bertekanan tinggi, termasuk komponen otomotif dan ruang angkasa.

Mesin berperforma tinggi dengan motor spindel yang lebih kuat dan kualitas pembuatan yang kokoh sangat penting untuk logam tersebut. Bagi produsen yang terutama bekerja dengan logam yang lebih lunak seperti aluminium, sistem CNC dengan daya sedang sudah cukup, namun tetap menawarkan fleksibilitas untuk menangani material yang lebih keras jika tuntutan produksi berubah.

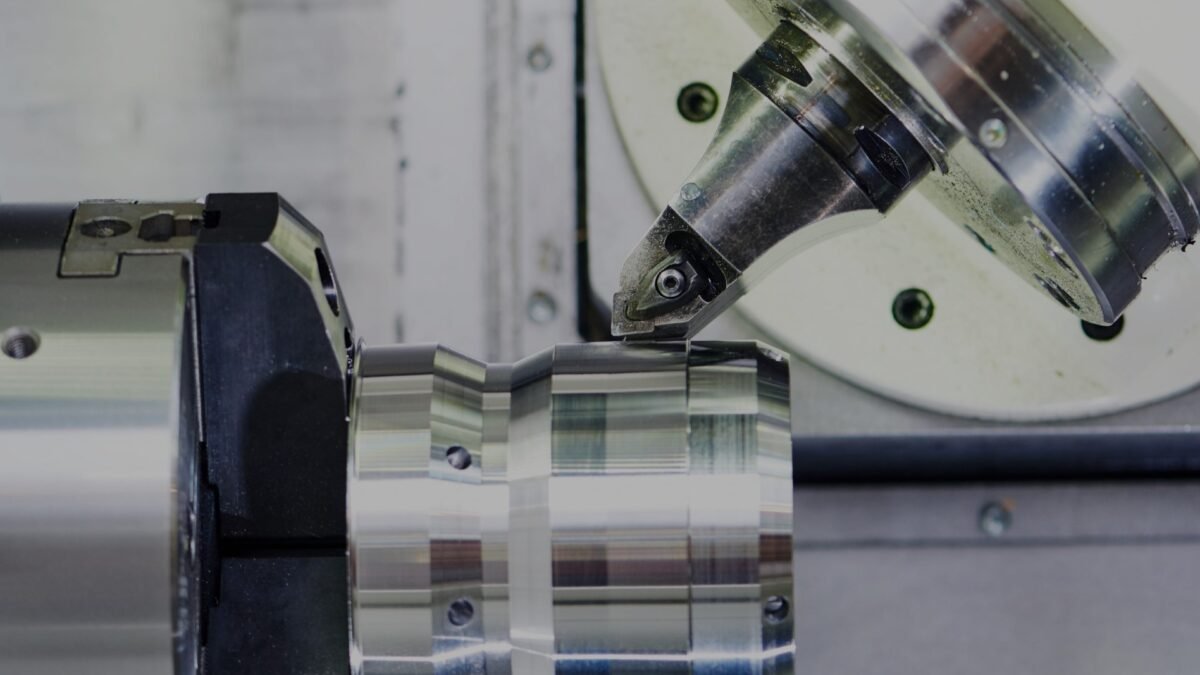

2. Memahami Jenis dan Konfigurasi Mesin CNC

Mesin CNC dirancang dengan berbagai konfigurasi untuk disesuaikan dengan tugas spesifik dalam pemesinan logam. Jenis yang paling umum adalah mesin milling 3 sumbu, 4 sumbu, dan 5 sumbu, yang masing-masing memberikan tingkat fleksibilitas berbeda:

- mesin 3 sumbu cocok untuk suku cadang yang lebih sederhana dan produksi yang hemat biaya, meskipun mungkin kurang canggih untuk geometri yang rumit.

- Mesin 4 sumbu dan 5 sumbu memungkinkan penggilingan dan pembubutan multi-sudut, ideal untuk komponen dengan bentuk rumit, mengurangi kebutuhan reposisi komponen, dan mencapai presisi yang lebih baik untuk geometri kompleks.

Mesin CNC vertikal dan horizontal masing-masing memiliki keunggulannya masing-masing, dengan mesin vertikal lebih hemat biaya untuk komponen yang lebih kecil, sedangkan mesin horizontal sering kali memberikan stabilitas lebih baik dan produksi lebih cepat untuk komponen besar dan berat.

3. Menilai Kompleksitas Pembuatan Bagian Logam

Kerumitan suku cadang logam di sektor seperti otomotif dan otomasi sering kali menuntut tingkat presisi yang tinggi dan pengoperasian yang beragam. Memilih mesin CNC berdasarkan kompleksitas bagian yang akan dihasilkannya sangatlah penting. Mesin CNC multi-sumbu ideal untuk komponen dengan bentuk kompleks, karena memungkinkan pemotongan multi-arah secara bersamaan, memungkinkan produksi lebih cepat dengan persyaratan reposisi yang lebih sedikit. Untuk bisnis yang membutuhkan produksi massal suku cadang berpresisi tinggi, mesin 5 sumbu dapat mengurangi waktu penyiapan dan meningkatkan akurasi secara signifikan.

4. Memilih Antara Penggilingan CNC dan Pembubutan CNC untuk pembuatan komponen logam

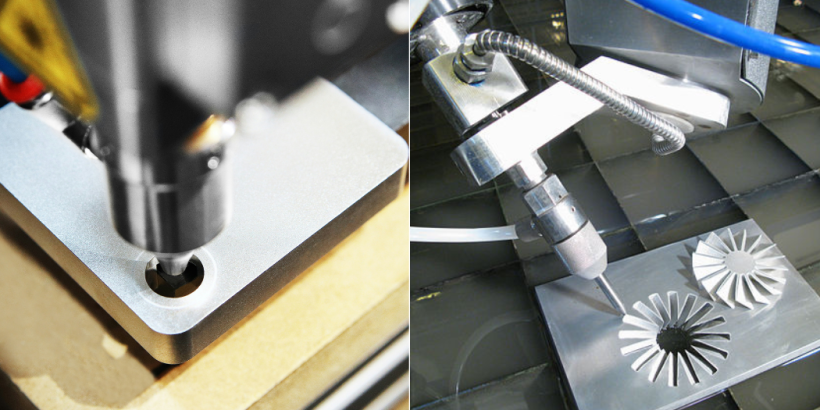

Penggilingan dan pembubutan CNC adalah dua metode pemesinan mendasar, masing-masing disesuaikan dengan geometri komponen dan volume produksi yang berbeda.

- Penggilingan CNC optimal untuk membuat bagian dengan permukaan, kontur, dan kantong yang rumit.

- Pembubutan CNC unggul dalam memproduksi komponen silinder seperti poros, ring, dan bagian logam bulat lainnya secara efisien.

Dalam industri seperti pembangunan mesin dan otomotif, di mana bagian datar dan bulat sering diperlukan, kombinasi dari kemampuan penggilingan dan pembubutan dapat mengoptimalkan produksi. Di CNCRUSH, kami menawarkan suku cadang CNC Milled dan suku cadang CNC Turning untuk mendukung kebutuhan produksi komprehensif berbagai industri.

5. Sistem Kontrol: Kunci Presisi CNC

Sistem kontrol CNC, seperti yang disediakan oleh Fanuc, Siemens, dan Haas, berbeda dalam antarmuka, fungsionalitas, dan dukungan untuk proses otomatis. Kontrol CNC kelas atas sering kali memungkinkan otomatisasi proses yang lebih baik, pemrograman intuitif, dan pemantauan jarak jauh, yang bermanfaat untuk produksi bervolume tinggi. Dalam manufaktur komponen logam, sistem kontrol yang mendukung kontrol multi-sumbu dengan pemrosesan data berkecepatan tinggi meningkatkan presisi dan kemampuan pengulangan, yang merupakan pertimbangan utama untuk sektor-sektor seperti ruang angkasa dan perangkat medis yang toleransinya sangat ketat.

6. Otomasi dan Kebutuhan Tenaga Kerja

Kemampuan otomasi dalam sistem CNC dapat mengurangi ketergantungan tenaga kerja secara signifikan, terutama bermanfaat untuk produksi skala besar. Misalnya, mesin CNC yang dilengkapi dengan pengubah alat otomatis (ATC) dan lengan robot dapat menangani operasi yang lebih kompleks dengan intervensi manusia yang minimal. Pengaturan ini tidak hanya meningkatkan efisiensi tetapi juga mengurangi kesalahan operasional dan biaya tenaga kerja. Solusi CNC otomatis bermanfaat bagi bisnis yang mencari konsistensi dalam produksi komponen logam dalam jumlah besar.

7. Analisis Biaya: Penganggaran untuk Mesin CNC

Penganggaran untuk mesin CNC melibatkan evaluasi biaya di muka dan biaya operasional berkelanjutan. Meskipun sistem CNC canggih dengan kemampuan multi-sumbu dan fitur otomatisasi mungkin memiliki biaya awal yang lebih tinggi, sistem ini sering kali menghasilkan penghematan jangka panjang dengan mengurangi kebutuhan tenaga kerja dan pemeliharaan. Selain itu, memperhitungkan total biaya kepemilikan—termasuk biaya peralatan, pemeliharaan, dan waktu henti—dapat membantu menyeimbangkan investasi langsung dengan manfaat operasional.

| Faktor Biaya | Keterangan |

|---|---|

| Pembelian Mesin Awal | Biaya dasar mesin CNC |

| Perkakas dan Perlengkapan | Biaya alat dan perlengkapan pengaturan |

| Pemeliharaan dan Waktu Henti | Biaya pemeliharaan rutin dan perbaikan tidak terencana |

| Biaya tenaga kerja | Pelatihan operator dan gaji |

8. Pertimbangan Pemeliharaan dan Waktu Henti

Perawatan rutin sangat penting untuk menjaga mesin CNC dalam kondisi kerja optimal, terutama saat menangani logam keras yang membuat komponen mesin lebih cepat aus. Alat berat yang dilengkapi diagnostik internal dan komponen yang mudah diakses untuk perbaikan merupakan alat yang ideal karena dapat mengurangi waktu henti. Untuk lingkungan produksi bervolume tinggi, program pemeliharaan terjadwal dapat meminimalkan gangguan tak terduga, yang pada akhirnya melindungi aliran produksi dan kualitas keluaran.

9. Perencanaan Ruang dan Fasilitas Mesin CNC

Tata letak spasial dan luas lantai di fasilitas manufaktur sangat memengaruhi pemilihan mesin CNC. Mesin berperforma tinggi, terutama yang memiliki ukuran lebih besar atau komponen otomasi tambahan, memerlukan ruang yang luas. Perencanaan tata letak yang efisien dapat meningkatkan produktivitas dengan meminimalkan pergerakan komponen dan material, meningkatkan alur kerja, dan memberikan keselamatan bagi operator. Perusahaan juga harus mempertimbangkan kebutuhan ruang di masa depan jika ada antisipasi penambahan mesin.

10. Pemeriksaan Masa Depan dan Skalabilitas

Seiring dengan perubahan permintaan pasar dan volume produksi, investasi CNC Anda di masa depan akan memastikan bahwa alat berat tersebut akan tetap bernilai. Mesin yang dapat beradaptasi dengan peningkatan perangkat lunak, berintegrasi dengan teknologi kontrol baru, atau mendukung perkakas tambahan memberikan fleksibilitas untuk kebutuhan produksi yang terus berkembang. Memilih solusi CNC yang terukur dengan fitur perangkat lunak dan perangkat keras yang dapat disesuaikan dapat menjadi pilihan yang hemat biaya, terutama bagi bisnis yang ingin memperluas kemampuan manufaktur komponen logam mereka di masa depan.

FAQ tentang Memilih Mesin CNC untuk pembuatan komponen logam

T: Apa faktor terpenting saat memilih mesin CNC untuk logam?

J: Jenis material, kompleksitas komponen, konfigurasi mesin, dan sistem kontrol adalah kuncinya. Presisi tinggi diperlukan untuk suku cadang yang kompleks, terutama di industri seperti otomotif dan dirgantara.

T: Apa perbedaan penggilingan CNC dengan pembubutan CNC?

J: Penggilingan CNC digunakan untuk bentuk kompleks dengan kontur, sedangkan pembubutan CNC ideal untuk menghasilkan bentuk silinder secara efisien.

T: Apakah otomatisasi bermanfaat dalam pembuatan komponen Logam CNC?

J: Ya, otomatisasi mengurangi ketergantungan tenaga kerja, meningkatkan konsistensi, dan menurunkan biaya operasional dalam produksi bervolume tinggi.

Kesimpulan

Memilih mesin CNC yang tepat untuk pembuatan komponen logam adalah proses yang memiliki banyak aspek, memerlukan pertimbangan cermat terhadap berbagai faktor seperti material, kompleksitas komponen, konfigurasi mesin, dan sistem kontrol. Di CNCRUSH, kami berkomitmen untuk memberikan suku cadang CNC Milled dan suku cadang CNC Turned presisi tinggi melalui layanan pemesinan CNC canggih yang didukung oleh pengalaman lebih dari satu dekade. Sebagai penyedia terpercaya di Tiongkok, fokus kami pada kualitas, skalabilitas, dan efisiensi telah menjadikan kami mitra terpercaya bagi industri di seluruh dunia di bidang otomotif, pembuatan mesin, dan otomasi. Kunjungi CNCRUSH hari ini untuk mempelajari lebih lanjut tentang bagaimana layanan permesinan CNC kami dapat mendukung kebutuhan manufaktur Anda dengan presisi dan profesionalisme.